6061-T651铝合金单颗磨粒磨削仿真

6061-T651铝合金因强度高、重量轻、优良的加工性能及耐腐蚀性等特点,广泛应用于航空、车辆、船舶、仪表等各行业。随着制造业的飞速发展,机械零件的加工精度、设备装配精度等对磨削工艺提出了更高的要求。材料在磨削加工过程中磨削参数的改变对磨削力、加工质量以及性能有着重要影响。

磨削加工可使被加工表面更加光滑,获得更小的表面粗糙度,提高被加工件的表面质量。磨削加工过程实际上是通过砂轮高速旋转,带动砂轮表面千万个微小磨粒的多个切削刃同时切削工件表面,完成滑擦、耕犁、切屑三个阶段。由于砂轮表面的磨粒数量众多且形状不规则,难以通过实验观察的方法来分析复杂的磨削过程。有限元分析法的不断优化为磨削加工的研究开辟了新的途径,不仅有效节约了时间和成本,而且弥补了实验研究的不便,使之逐渐成为研究磨削加工过程的重要途径。

许多学者通过对单颗磨粒的有限元分析总结出了非常有价值的结论。Sun H.Q.等通过对磨削表面划痕的实验研究,得到了磨料的粗细对材料去除率和加工表面粗糙度的影响变化规律,磨料颗粒越大,磨削加工表面越粗糙;反之磨料颗粒越小,加工表面质量越好。常延晓等仿真研究发现,磨削过程中的切屑形态与磨削速度的大小有关:材料在低速磨削下容易变形硬化生成崩碎状的切屑;而在较高速磨削下容易产生连续型带状切屑。赵耀邦等使用DEFORM-3D仿真出了合适速度下陶瓷材料的最佳表面质量。

为研究6061-T651铝合金磨削过程及相关机理,通过ANSYS LS-DYNA建立单颗磨粒的有限元模型做近似仿真模拟,研究6061-T651铝合金磨削过程中单颗磨粒加工参数变化对磨削力的影响。

1 建立有限元模型

(1)单颗磨粒模型的建立

砂轮表面分布着成千上万的微小磨粒,大小不一且形状各异,因此直接确定磨粒的尺寸大小和形状存在一定困难。许多学者在研究单个磨料颗粒磨削期间参数化地模拟了磨粒形状,将其定义为规则的几何形状,如球体、锥体、切头方锥体、多边金字塔形等(见图1)。

图1 常用磨粒形状模型

针对磨粒在磨削过程中具备的不同特点,圆锥体模型可近似模拟磨粒切削顶尖的形状;球体能准确模拟负前角的加工特点;而截角八面体、多边金字塔形状更直观展现了磨粒形状的不规则性。

利用ANSYS LS-DYNA的实体单元建立模型。因为金刚石磨粒硬度和强度远大于6061-T651铝合金,加工时的磨损和变形都很小,可忽略不计。材料参数见表1。为方便进一步仿真研究,将磨粒近似成切头方锥体,建立单颗磨粒三维模型(见图2)。

表1 磨粒材料性能参数

图2 单个磨粒3D模型

(2)材料模型的建立

磨料颗粒在切削过程中产生高温,并在待加工材料上产生大的应变。Johnson-Cook本构模型能够准确描述金属材料在大应变率下的应力-应变关系。将材料应变硬化、应变率强化和温度软化三个参数相结合来表示加工过程中材料的变形情况。材料本构模型可表示为

式中,σ为Mises流动应力;A为初始屈服应力;B为材料应变强化参数;C为材料应变率强化参数;n为硬化指数;m为材料热软化指数;T melt为材料的熔点温度;T 0为室温温度。其中A,B,C,n,m需要通过Hopkinson压杆(SHPB)实验的分离来确定。材料参数见表2和表3。

表2 6061-T651铝合金材料属性

表3 6061-T651铝合金J-C本构模型参数

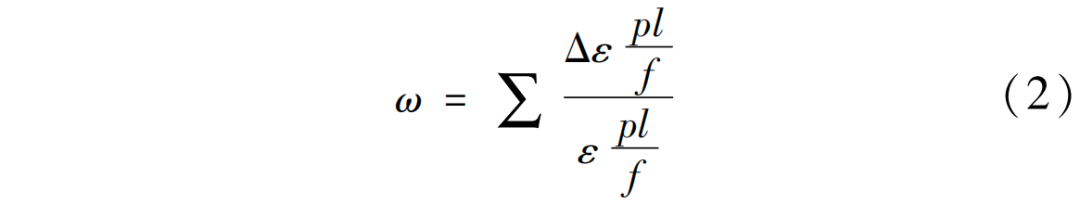

使用Johnson-Cook分离准则,当单元集成节点处的应变值达到失效的预定临界值才能产生失效。即材料的失效参数ω>1时,可假定材料已经失效。如果模型中所有点都失效,材料网格将被切断并与工件分离,即产生切屑。失效参数ω为

式中, ![]() 表示每单位时间增量步长产生的应变增量;

表示每单位时间增量步长产生的应变增量; ![]() 表示失效应变,受单位应变率、静水压应力Mises偏差比和单位温度的影响。

表示失效应变,受单位应变率、静水压应力Mises偏差比和单位温度的影响。

式中,D 1~D 5为失效系数,参数见表4。

表4 6061-T651铝合金J-C模型失效系数

(3)模型网格划分与约束

将建好的三维模型进行网格划分,磨削加工区域内的网格尺寸越小越好,网格细化可以减小计算误差,但会增加计算量与仿真时间,因此要合理划分网格。工件的网格为六面体,磨粒的网格为四面体,模型网格划分如图3所示。

在实际磨削加工过程中,砂轮磨削轨迹是旋转与直线进给的复合运动,即磨料颗粒的切削轨迹为弧形。由于磨料颗粒的磨削深度通常为微米级,工件模型通常为毫米级,因此在极短时间内通过单一磨料颗粒磨削工件材料可以近似看作磨粒的直线运动。由于砂轮转速远大于工件进给速度,因此假设工件相对于砂轮速度为零。仿真磨削运动时,磨粒作自左向右的匀速直线运动,运动速度即为实际磨削速度,其他方向的位移和旋转自由度全部约束;将工件设置为全约束,使其位置固定。仿真不同切削速度(15m/s,25m/s,35m/s,45m/s)、不同切削深度(5μm,8μm,10μm,15μm)下的磨削加工过程并观察分析磨削力的变化。

图3 模型网格划分

2 试验仿真及结果分析

在砂轮转速800~6000r/min范围内选择4组进行仿真,根据砂轮直径250mm将砂轮转速转化为相应的切向线速度即为磨粒的运动速度,分别为15m/s,25m/s,35m/s,45m/s;磨削深度在5~15μm范围内选择4组进行仿真,分别为6μm,9μm,12μm,15μm。分析不同磨削条件下单个磨料颗粒的磨削过程和失效形式并总结磨削力的变化规律。

(1)磨削速度对磨削力的影响

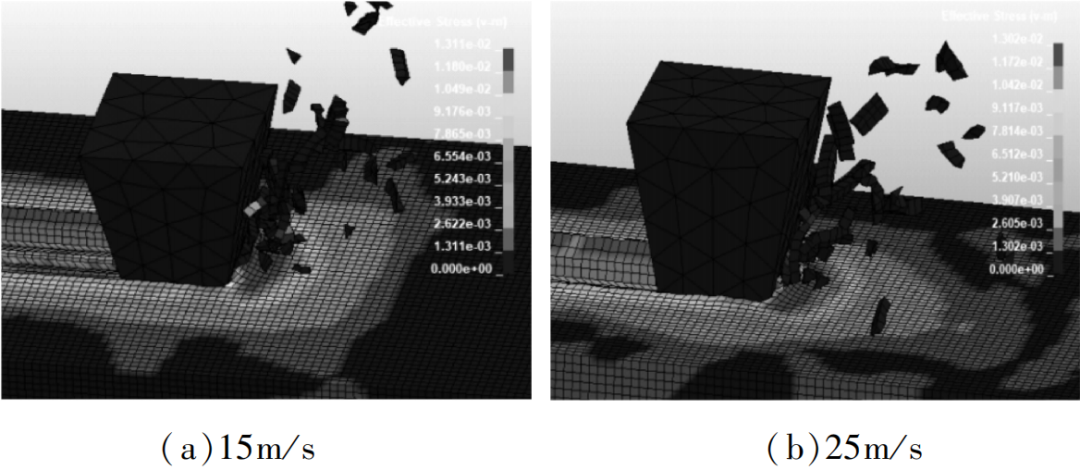

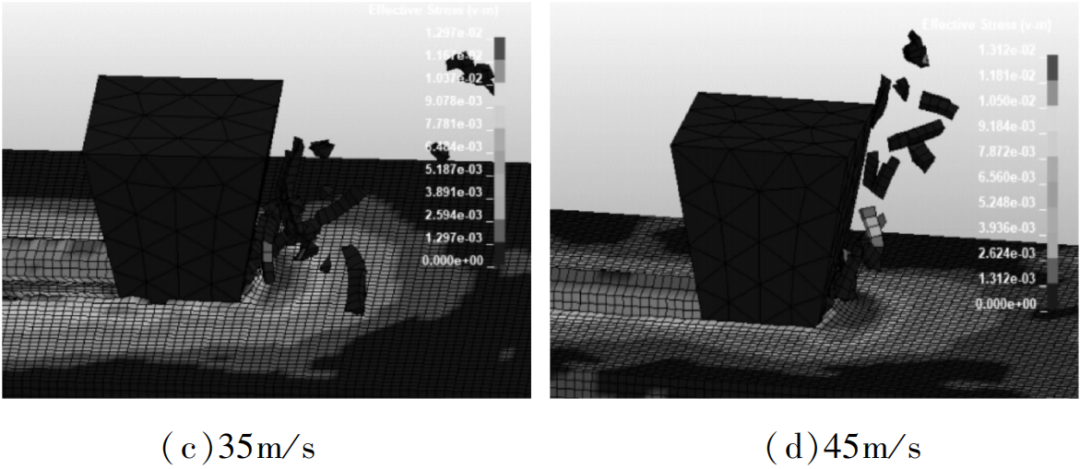

在磨削深度为9μm,其他条件相同的情况下,不同速度下工件的表面磨削应力云图如图4所示。4组磨削速度分别为15m/s,25m/s,35m/s,45m/s。单个磨料颗粒的磨削力变化趋势如图5所示。

图4 不同磨削速度下的工件表面应力云图

从仿真结果可以看出,单个磨料颗粒的磨削力随着磨削速度的增加逐渐减小且下降速率减慢。这是因为当磨削深度等其他条件完全相同时,磨削速度的增加导致磨削区域内的工件材料温度迅速升高,而强度和硬度降低。同时减小了单个磨料颗粒的未变形切削厚度,减小了切削过程中磨粒的阻力。

图5 磨削力变化曲线

(2)磨削深度对磨削力的影响

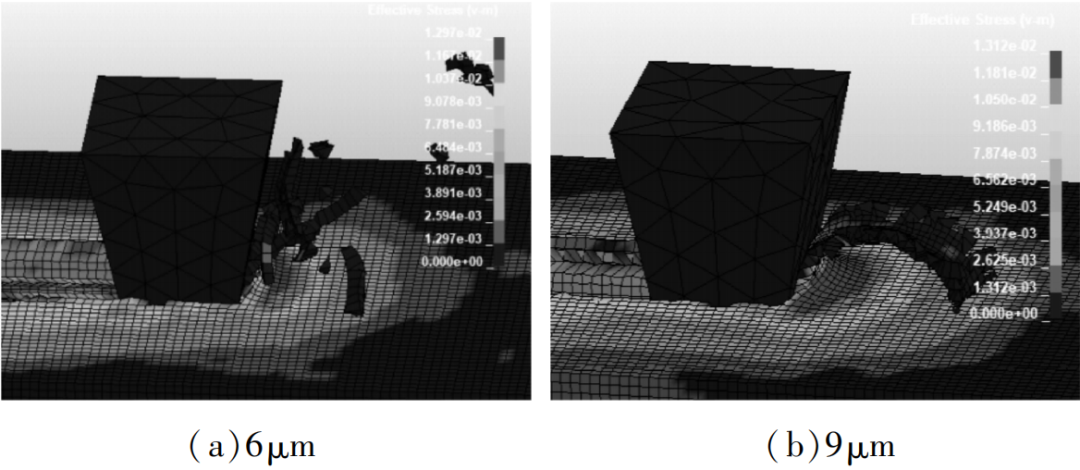

在磨削速度为25m/s,其他条件相同时,不同磨削深度下工件表面的应力云图如图6所示,模拟的4组磨削深度分别为6μm,9μm,12μm,15μm。单个磨料颗粒的磨削力随磨削深度而变化,如图7所示。

图6 不同磨削深度下的工件表面应力云图

图7 磨削力变化曲线

从模拟结果分析可以看出,当磨削速度等其他条件相同时,随着磨削深度增加,单个磨料颗粒的磨削力逐渐增大,且增大速率逐渐降低。这是因为磨削深度改变了单个磨料颗粒与工件的接触面积,磨削接触面积的增加使磨粒必须克服更大的摩擦和变形以产生切屑。

(3)磨削速度和磨削深度对成屑的影响

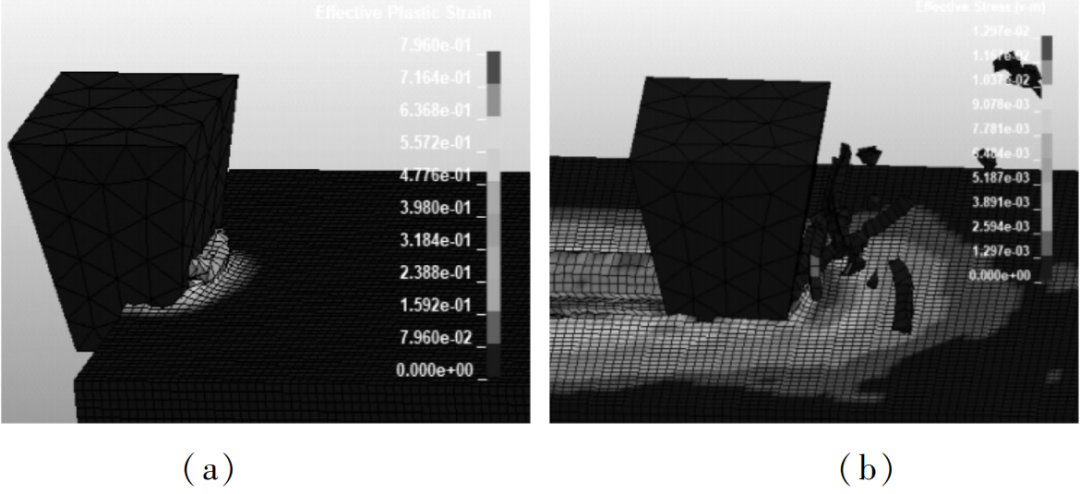

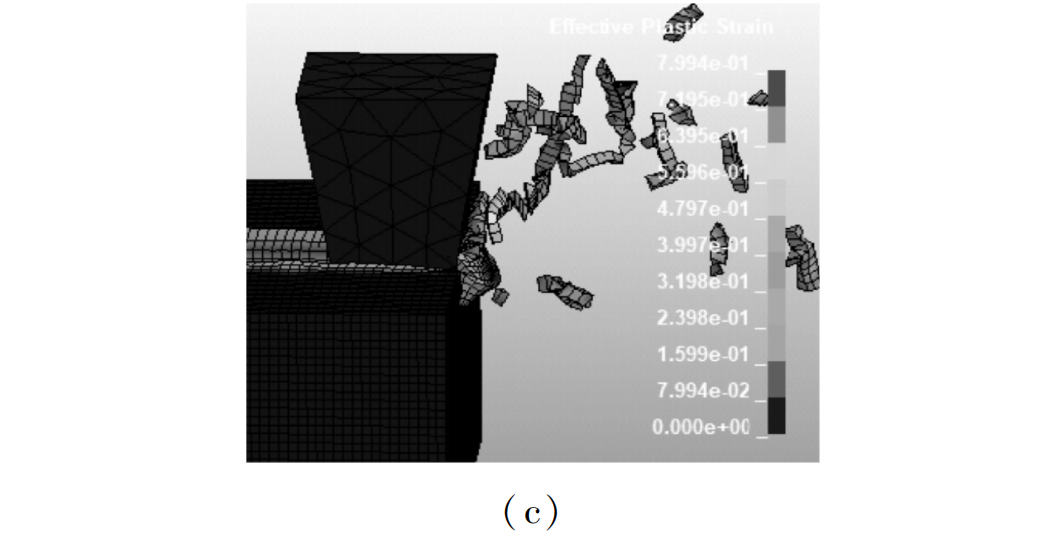

在磨削速度为25m/s、磨削深度为6μm的条件下,磨屑的形成过程如图8所示。在磨削刚开始时,磨粒慢慢切入工件,通过挤压变形,使工件逐渐隆起,磨屑厚度随之不断增加(见图8a);随着磨粒的不断深入,工件材料变形加大,剪切带内的网格被不断挤压拉长,使工件材料沿着剪切带发生局部剪切滑移,使隆起的材料沿磨粒前端流动,直到变形达到失效范围,网格被切断,从工件脱离形成切屑(见图8b和图8c)。

图8 磨屑形成过程

通过分析仿真结果可以得出,磨屑的形成受磨削速度以及磨削深度的影响。相同条件下,4组不同磨削速度切削产生的基本都为粒状磨屑,可知磨削速度的变化对磨屑形状的影响不大。但相同条件下,不同磨削深度切削所产生的磨屑形状有所不同。在磨削速度为25m/s、磨削深度为6μm时,磨屑形状为粒状,磨屑体积较小;而随着磨削深度的不断增加,磨屑形状变为条状、带状,磨屑体积变大。

小结

(1)当磨削深度等其他条件完全相同时,随着磨削速度增大,单颗磨粒的磨削力逐渐减小,且递减的速率呈先增大后减小的趋势。

(2)当磨削速度等其他条件完全相同时,随着磨削深度增加,单颗磨粒的磨削力逐渐增大,且增大的速率逐渐降低。

(3)在磨削过程中,磨削深度和磨削速度对磨屑的形状有一定影响,但磨削深度对磨屑形状的影响更大。

原载《工具技术》 作者:曹颜楠

(工具技术)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈