雷尼绍 五轴校准,“保障”叶片加工质量

随着全球航空业的发展,航空发动机及燃气轮机的能效要求越来越高。叶片作为关键的传动部件,为符合空气动力学要求,其结构也越来越复杂。这对于叶片的加工制造带来了新的挑战。

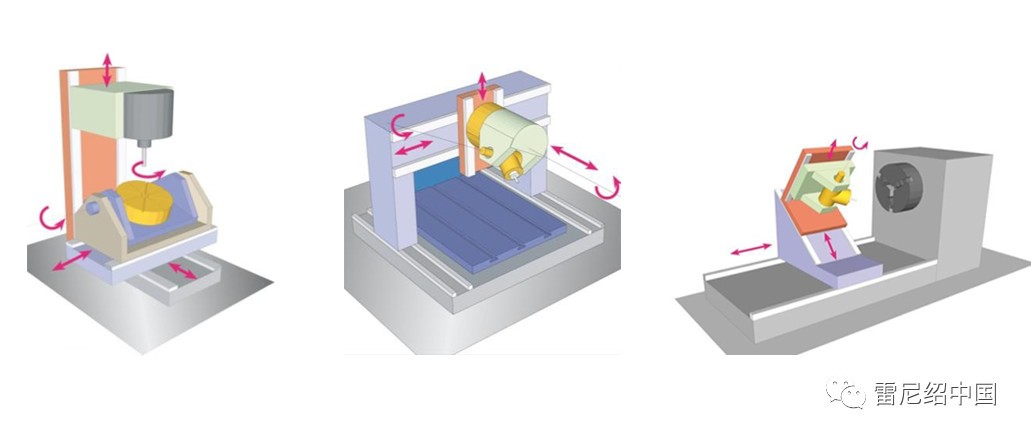

叶片的制造往往离不开五轴数控机床,此类机床一般由三个直线轴及两个旋转轴组合而成,如下图所示:

旋转轴精度是决定零件产品质量的一个重要因素,它主要是由旋转定位精度及旋转轴中心偏置参数决定。在加工过程中,误差会随着旋转中心与刀具的长度而成正比的放大。

四川某客户是一家从事汽轮机叶片及航空叶片制造的企业,其机床由于采购年代不同,一部分老旧的设备在加工叶片时出现了较为严重的叶型超差。于是企业求助雷尼绍,希望通过旋转轴校准系统检测,补偿机床的误差,使机床能够重新恢复出厂精度。

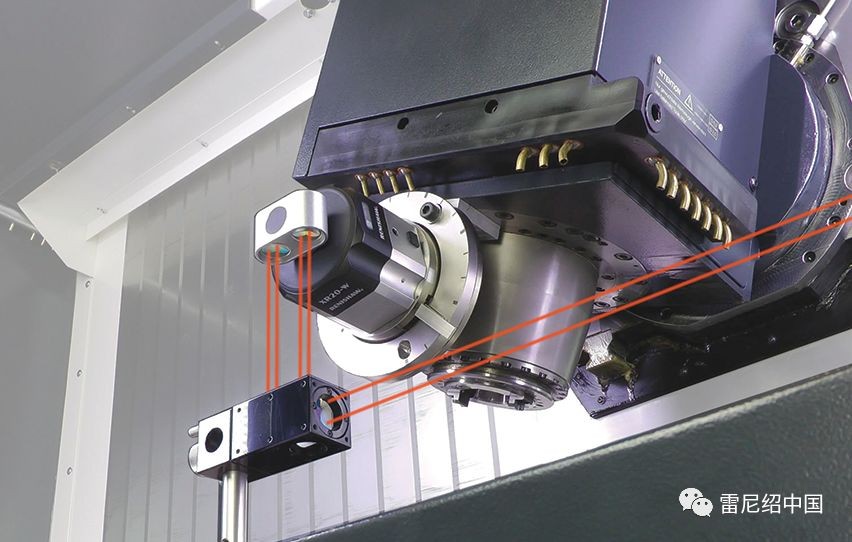

通过沟通,我们提供了针对于五轴摆头的检测方案:

1、将XR20-W旋转轴校准装置通过强力磁铁工装,吸附在机床主轴端面,并随着机床的移动,而对各角度的精度进行测量。并将角度误差补偿到数控系统中。

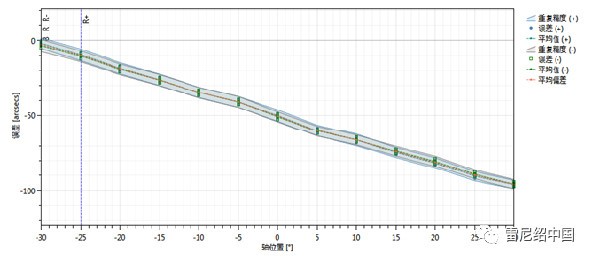

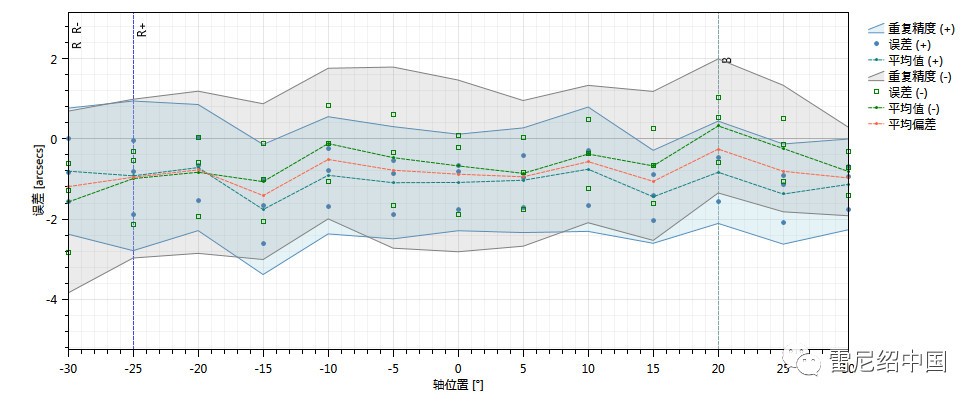

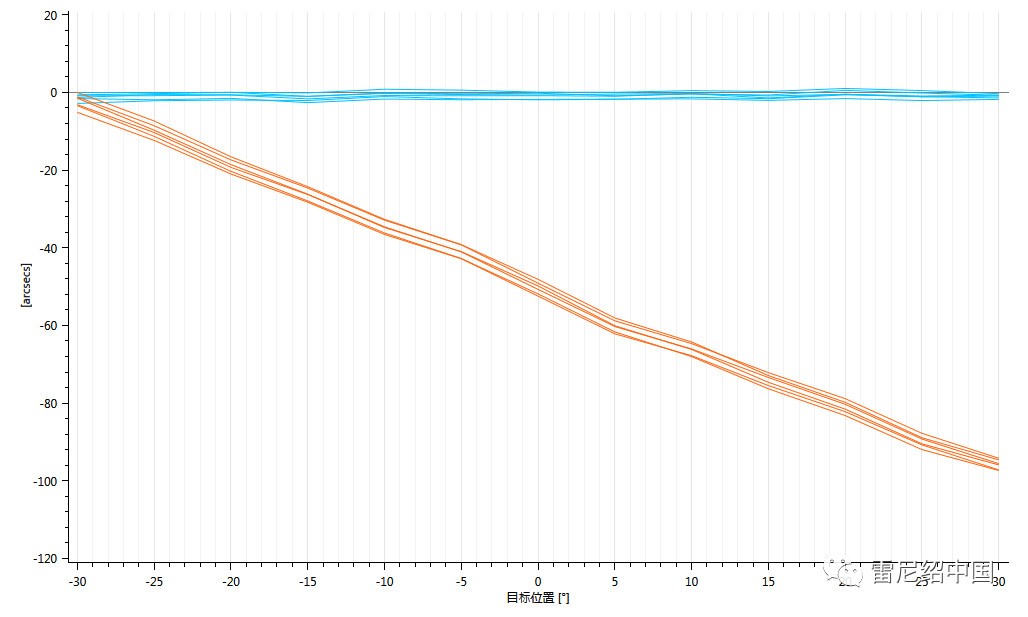

补偿前后机床的误差曲线如下:

| 单位:角秒 | 定位精度 | 重复定位精度 | 反向间隙 |

| 补偿前 | 100.4 | 8.9 | 1.5 |

| 补偿后 | 5.8 | 4.6 | 1.2 |

补偿前的误差图形

补偿后的误差图形

补偿前后数据对比:

红色:补偿前 蓝色:补偿后

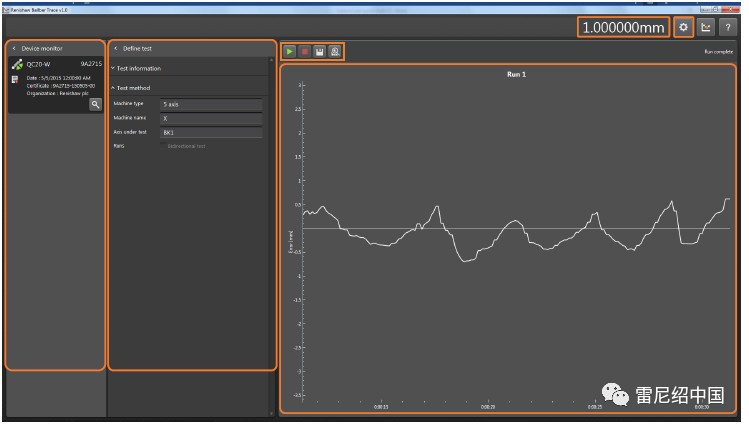

2、通过QC20-W验证五轴联动时RTCP轨迹误差。

目前主流的方式有通过切削S试件和球杆仪两种方式进行验证。切削S试件,需要准备测试样件,并且在切削后还需要进行计量,在时效及经济两方面都不及球杆仪的检测方式。

而通过雷尼绍Ballbar Trace能够直接随机床移动,跟踪采集刀具的RTCP轨迹,并通过图形化的形式反映出实际的运动轮廓误差。

通过雷尼绍五轴测量系统检测补偿后的机床加工零件,其效果与进口新机床相当,客户给与了充分认可。

目前雷尼绍五轴校准系统,已经得到了广泛应用。

通过这套系统能够方便,准确的找出来自于旋转轴的定位及中心偏置误差,并能够指导调整或者补偿机床精度,使机床能够长期稳定的运行在高性能的状态下。

部分图片来源于网络

(Chengdu Office 雷尼绍中国)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈