Tebis CAD 亮点 I 精确的CAD模面在调试阶段节省大量时间

模面是钣金件模具与金属板直接接触的区域。所有模具组件中都存在模面,例如模具、冲床、压边圈及所有用于铣削加工和整修作业的小工件。

当模面设计人员在计算CAD模面中的实际板料厚度、变薄效应及离隙时,他们节省了数百个小时的数控编程、加工和调试时间。

由于在设计方面可能需要大量精力,模面通常仅针对金属板的一侧(如:针对模具)进行充分设计。然后将偏置量(=板料厚度)计入NC制造的NC程序中。通常,NC程序中还使用毛坯余量,来计算变薄和间隙。虽然这个过程很快就会产生初步结果,但它也需要在压机上进行大量的手动操作,并且通常需要在试模中进行额外的调整。

Tebis提供曲面自动设计功能。这使设计人员能够遵循具体的程序并生成可计算CAD模型中的所有已知和仿真成型效应的模型。

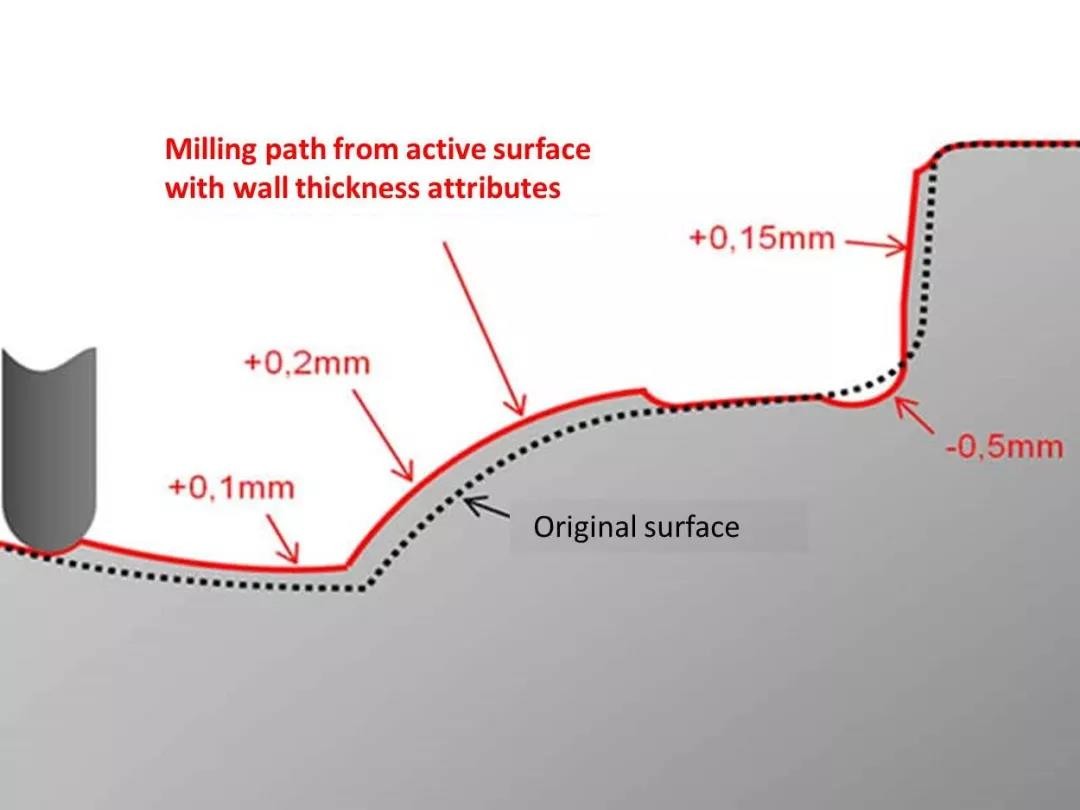

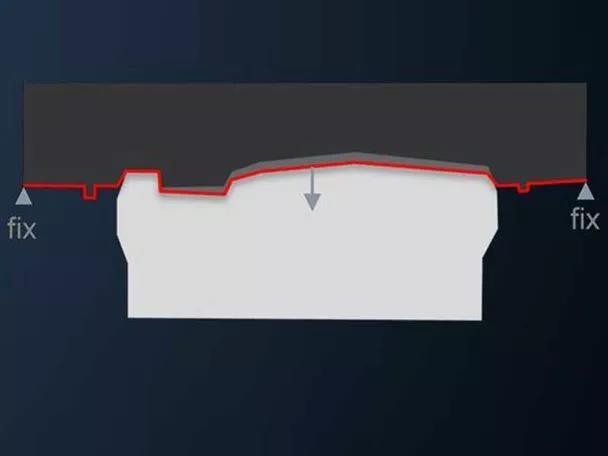

传统方法:

强压(正余量)和空开(负余量)的设计不是为了满足确切的规格,而是根据NC加工在模具表面上进行铣削的余量而定的。因此,CAD表面(虚线表面)与研磨结果(红色表面)不相对应。

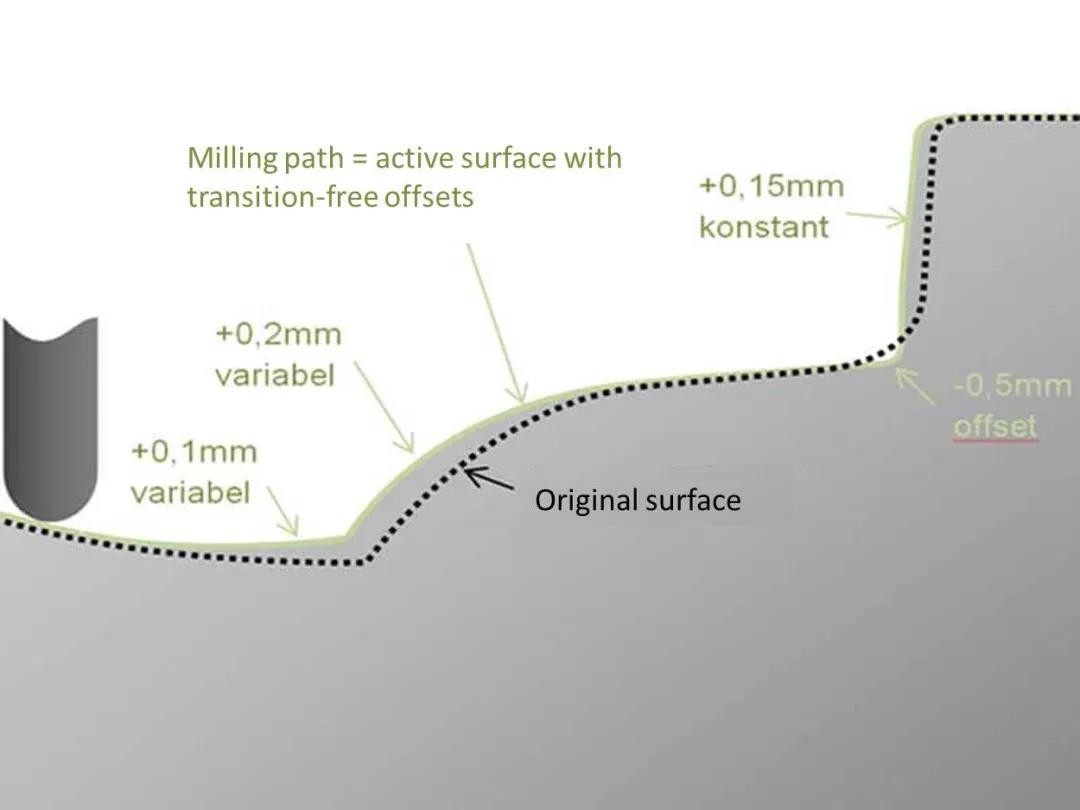

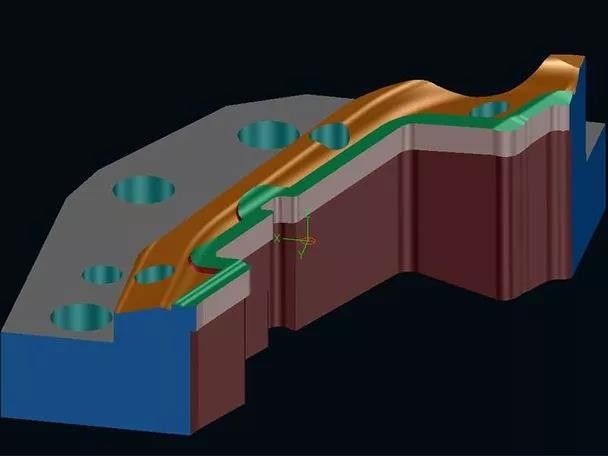

Tebis方法:

强压(正余量)和空开(负余量)精确设计,并且在CAD设计中设置过渡区域(绿色曲面)。CAD模型在铣床上生成。铣削的模具工件和CAD模型是相同的。

自动消除和压平拉深工序的半径

模具制造商对圆角缩放的理解是指减少凹模、凸模、压边圈和所有小镶块中的凹角区域,以确保这些区域中的板料在成形时仅和模具的一侧单独接触。

通过平整半径,可在凸面模面区域中实现这种效果。

尽可能修改CAD设计中的模面。此操作有助于稳定从拉延模拟到调试压机的整个过程。在CAD设计中的圆角区域的变化是通过NC程序在模具中快速而精确地实现的,并且可以通过控制的方式进行修改,以促进稳定的过程。

为拉延操作自动设计强压和空开

模具的大曲面区域需要强压面,模具中的板料在拉延操作中必须更加可靠地固定住。相反地,当金属板内部设计空开时,钣金拉伸和扩展的自由度更大,即对板料不施加压力。

前后的差异通过对比功能变得可见,可由用户测量这种差异

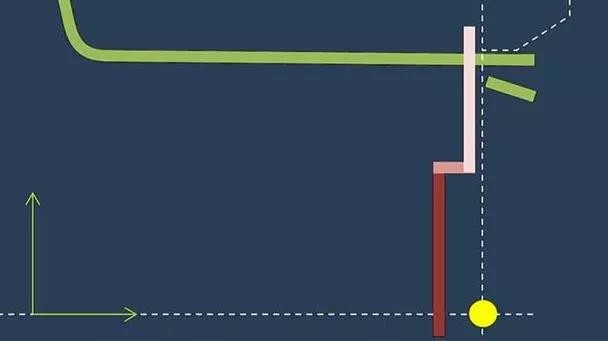

为铣削加工操作自动生成轮廓曲面

在设计下方的修边刀块时,Tebis模面设计人员只需轻松点击按钮,即可创建轮廓曲面。这些曲面已经包括修边间隙和空开,以及一个固定的修边曲面宽度。然后,计算得到的曲面用于模具下方的实体设计。

在压机上,板料(绿色)通过下模刀块进行修边

建议:在设计修边刀块时,也可使用Tebis自动小工件模块。

自动设计修边刀块

于钣金件模具小工件的其中一部分,可通过标准化和基本自动化的过程进行设计和制造。Tebis自动设计过程使用曲面和实体几何体。它生成带有偏置的形状和轮廓曲面,并用自动生成的扩展和延伸曲面将一切切割成精确的实体。

固定修边刀块所需的孔和销孔由实体系统的组件规范所产生。通过铣削加工来生产修边刀块所需的曲面是自动生成的。

高度自动化的Tebis小工件过程采用实体设计和模面设计提供的规范使用户能够轻松地生成精确、充分设计的修边刀块。

销孔和固定孔必须先闭合,以便在机床上加工修边刀块。Tebis自动创建覆盖表面。

Tebis使用孔特征为所有孔配合,访问Tebis模板库,它是在过程构建时建立的。每个孔特征有相应的数控加工序列,包含刀具信息和加工数据。

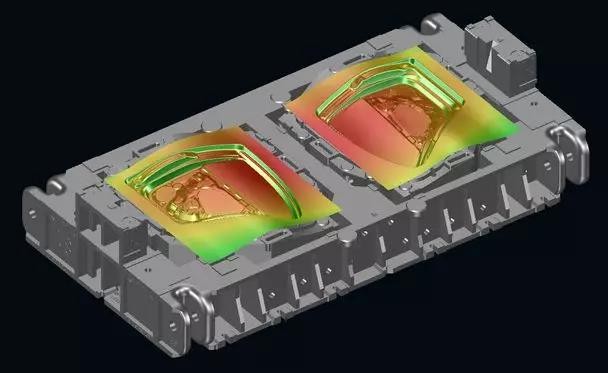

压机变形补偿

大型成型模具的上模部分受到重力作用,导致模具产生不必要的变形,具体取决于整个系统的刚度。Tebis自动、可靠地补偿模面中的这种物理效应。Tebis变形技术按照易于建立的变形规则的要求,使复杂的自由拓扑自动变形。

模具在原始状态发生下弯,结果是中心区域离压机的间隙比外部区域周围要小。

压机变形补偿后,所有曲面都已尽可能少地改变。在模具中部补偿最大,计算出最大偏移。

整个过程为您带来的优势:

快速、可靠 数控编程:精确模面是数控自动化和仿真技术的先决条件

快速的机上加工:精确模面是使用 高进给铣刀 (HFC) 的先决条件

短时间手动调试:没有明显边缘或过渡的模具曲面

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈