千分尺示值误差分析与修理

千分尺是一种高精度的测量仪器,本文主要叙述千分尺其示值误差产生的原因及修理方法。

千分尺是一种高精度的测量仪器,是利用螺旋副原理,将回转运动变为直线运动,以固定套筒和微分筒细分后组成的游标读数机构进行检测读数,从而得出被测工件的尺寸。

1 影响千分尺示值误差主要因素

1.1 影响千分尺示值误差主要因素有以下几方面:

1.1.1 丝杆不均匀磨损;

1.1.2 测量面平行度超差;

1.1.3 丝杆轴向窜动;

1.1.4 测杆径向摆动;

1.1.5 刻线不精确;

1.1.6 测力过大或过小。

1.2 千分尺示值误差超差产生的原因及影响

依据检修工作中获得的大量数据及经验,经总结以下因素,对千分尺示值误差产生的影响比例比较大。具体见表1。

/uploads/allimg/141218/20322V5W-0.jpg)

由表1可以看出,其中丝杆不均匀磨损、平行度超差是影响示值误差的最主要原因,也是千分尺常见的故障之一,所以本文对因丝杆不均匀磨损和平行度超差,造成的示值误差超差,进行详细分析及如何修理进行叙述。

2 千分尺丝杆不均匀磨损造成示值误差超差原因的分析及修理

2.1 千分尺螺距传动误差的分析

千分尺螺距传动误差对示值误差有着直接的影响,它决定于丝杆和螺母在旋接长度的螺距误差,这个误差与丝杆和螺母本身的螺距误差以及二者的配合情况有关。由于千分尺的测微丝杆和螺母的旋合是有间隙的,当旋动测微丝杆使之向前推进时,测微丝杆螺纹的左牙廓和螺母的右牙廓接触,间隙出现在测微丝杆的右牙廓与螺母左牙廓之间,当千分尺固定测砧接触到测微丝杆测量面时(零位状态)或被测工件(测量状态)时,由于测砧或工件的反作用力,使测微丝杆向右(棘轮方向)退让,直到测杆丝杆的右牙廓紧靠螺母左牙廓并达到一定测力时才能读数。此时,间隙出现在测杆丝杆的左牙廓与螺母右牙廓之间。由于测微丝杆存在螺距误差,所以这个间隙在整个量程的各部分是一致的,而且测微丝杆相对零位的距离不一致,所以出现了示值误差。

2.2 千分尺螺距示值误差的修理

由于螺距误差包括测微丝杆的螺距误差,螺母的螺距误差及影响配合性质的螺距积累误差,在正常使用中,螺母的磨损一般是均匀的,测微丝杆磨损一般是不均匀的。如图1所示;由图1可以看出均匀磨损时螺距是不变的,螺距磨损变大时,测杆位移也增大,因此相对于已增大的测微丝杆位移来说示值就小了,既产生了负的示值误差,当螺距变小时,就产生了正的示值误差。

假设千分尺5.12mm点测微丝杆螺纹的螺牙右侧磨损,其螺距增大,测微丝杆转到5.12mm点,测砧和测微丝杆测量面接触不上,要使两个面接触,测微丝杆得多转一定角度,才能消除由于测杆螺纹的螺牙右侧磨损而产生的间隙。因此,千分尺产生了负的示值误差。,反之,测微丝杆螺纹的螺牙左侧磨损,使螺距减小,测微丝杆转不到5.12mm点,测砧和测微丝杆测量面已经接触,因此千分尺产生了正的示值误差。

为了消除螺距误差,我们采用“正拉负推”的修磨原则,正拉:即用力方向指向棘轮方向。负推:即用力方向背向棘轮方向。研磨后要彻底清洗干净,防止其他原因引起示值误差超差的影响。

下面举例说明千分尺示值超差的修理方法。

/uploads/allimg/141218/20322SJ7-2.jpg)

以表2中5.12mm修前示值误差数据,说明千分尺示值超差的修理方法,5.12mm测量点修前示值误差为负5lm。我们采用推研5.12mm附近螺纹以减小5.12mm处误差,使之与其它点的负值误差相抵消,这相当于产生了正误差,因此产生的误差推研掉,也就抵消了其它点的负误差。

/uploads/allimg/141218/20322TA6-3.jpg)

以表3中5.12mm修前示值误差数据,说明千分尺示值超差的修理方法,5.12mm测量点修前示值误差为正5lm。我们采用拉研5.12mm附近螺纹以减小5.12mm处误差,使之与其它点的正值误差相抵消,这相当于产生了负误差,因此把产生的误差拉研掉,也就抵消了其它点的正误差。

/uploads/allimg/141218/20322R563-4.jpg)

以表4中,推研5.12、10.24、25mm三点的负误差,例3表中,修后1的数值,然后在拉研15.36、21.5mm两点的正误差,例表4中,修后2的要求。

2.3 修理千分尺螺距误差的注意事项

2.3.1 研磨时,不能只研受检点,必须在受检点附近往复进行研磨,以保证受检点以外部分的示值精度。

2.3.2 确定各部位的研磨量,在保证研磨后示值误差符合规程要求,尽量在相邻几处选择相同的研磨量。

2.3.3 在整个研磨过程中,必须随时注意适当锁紧与丝杆互研的螺母,以防止螺纹的牙廓变得畸形。

3 千分尺平行度超差造成示值误差超差原因的分析及修理

3.1 平行度超差的原因

3.1.1 测量面局部磨损造成平行度超差:由于使用造成测砧外侧面的局部磨损,测微螺杆测量面由于测量尺寸是经常变动的,所以四周磨损比较均匀,一般中间产生凸起现象。

3.1.2 尺架变形造成平行度超差:长期使用千分尺,螺杆和微分筒等活动部分的重力作用,常将螺母磨偏,使测杆偏斜,破坏了螺杆轴线与固定测砧测量面不垂直。

3.1.3 修理不当平行度超差:修理径向摆动时,缩孔不均匀,导至孔轴线偏斜造成测杆旋转轴线与固定测砧不垂直,固定测砧和固定套筒松动重新坚固后,改变了测杆旋转轴线与固定测砧的垂直度,用一块研磨器研磨的时间过长,会使两侧量面同时倾斜。

3.1.4 径向摆动、轴向窜动影响测杆旋转轴线与固定测砧轴线的垂直度。综合上面原因,千分尺平行度超差多数是螺杆旋转轴线与测砧测量面不垂直造成的。

3.2 用平行平晶检定平行度会出现的情况

3.2.1 以四块平行平晶中的一块检定干涉条纹很少,而用与这块平行平晶尺寸相差约0125mm的另一块平行平晶检定,干涉条纹显著增多,说明两侧量面倾斜,与旋转轴线不垂直,如图2中的(a)所示。

3.2.2 以测砧为基面,在测微螺杆测量面上观察干涉条纹时,接触点和干涉条纹的角度随着微分筒转角的不同而变化,这说明测微螺杆测量面不好,如图2中的(b)所示。

3.2.3 以测微螺杆测量面为基面,在测砧上观察干涉条纹时,接触点和干涉条纹不随活动测砧的转动而变化。这说明测砧不好,如图2中的(c)所示。

3.2.4 以测砧为基面,在测微螺杆测量面上观察干涉条纹时,接触点和干涉条纹不随活动测砧的转动而变化,说明测微螺杆轴线与测砧测量面不垂直,如图2中的(d)所示。

3.2.5 多次检查平行度时,干涉带的条数时多时少不稳定,这是由于测量面有脏物或径向摆动、轴向窜动以及测砧松动等原因造成的。

3.3 千分尺平行度的修理方法

3.3.1 (0~150)mm千分尺平行度的修理方法

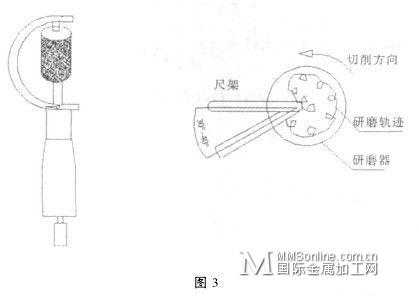

3.3.1.1 用研磨器手工研磨,研磨的方法为用右手或左手握研磨器,一面使其缓慢转动,一面向前推动。左手或右手握尺架摆动千分尺,摆角约为3o~40o如图3所示。

3.3.1.2 由于测量面四周分别受四块研磨器研磨,研磨器由外向里垂直测杆轴线方向切削。随时更换研磨器和测杆转动方向切削研磨效果比较均匀。

3.3.2 150mm以上千分尺平行度的修理方法

3.3.2.1 首先将千分尺固定在桌虎钳子上,选择四块研磨器研磨,与311条不用的是,研磨时用双手同时转动研磨器进行研磨,这种方法较前一种方法切削速度快,由于随时更换研磨器,切削研磨效果也比较好。

3.3.2.2 研磨器研磨150mm以上千分尺平行度时,由于平衡不好掌握,容易将测量面研磨倾斜,修理者在研磨时要充分注意。

综合上述两种方法,在千分尺平行度的修理时,一定选择一组具有一定技术指标的研磨器,研磨器的平面度不超过2lm,平行度不超过3lm。以四块研磨器轮换研磨,沿垂直螺杆的方向平行推移研磨器,同时有意识的调整运动轨迹,在研磨平行度时,应尽量减少无效切削,以缩短研磨时间,提高工作效率,得到符合规程要求的平行度为止。

4 千分尺平行度修理的注意事项

4.1 研磨前应具备下面几个条件

4.1.1 测微杆无径向摆动和轴向窜动。

4.1.2 测砧和固定套筒无松动现象。

4.2 研磨时应注意以下几点

4.2.1 研磨器夹持在千分尺测量面间的松紧程度应适当,太紧易将研磨剂挤出划伤测量面,降低研磨效率,太松会使测量面塌边,夹持力应以研磨器工作面垂直位置时不致落下为限,研磨中应不断调整夹持力。

4.2.2 用一套研磨器研磨时应勤轮换,每一块研磨时间最多不超过(1~2)分钟。

4.2.3 勤换研磨剂。

4.2.4 研磨前先用油石打磨一下测量面,去除毛刺,以免划伤研磨器,研磨有粘结现象时,应停止研磨,用汽油清洗。

4.2.5 粗研时,一般用w10以下的金刚石研磨膏,精研时用w2.5以下的金刚石研磨膏,可以获得满意的研磨效率和研磨质量。

综上所述,分析出示值误差超差、平行度不合格的原因,找到最佳修理方法,以最便捷、经济的方法得到最满意的结果,是今后修理工作应遵循的原则。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈