铣削刀具的不断发展提高了整形外科置换组件的加工质量和生产率

【编者按】医疗置换组件的制造极其严格,必须达到甚至超过航空航天和核零件所需的精确 度、可靠性、质量和可追溯性标准。此外,全球竞争的加剧以及医疗保健开支的不断压缩,给组件制造商带来了巨大压力,迫使他们最大限度地提高生产率和缩减制造成本。通过提供众多专门用来加工复杂整形外科置换组件的铣刀,刀具制造商可以帮助组件制造商克服这些挑战。 髋关节和膝关节置换 目前,市场对人体置换和重建组件的需求正在快速增长。仅就用于膝关节和髋关节置换、创伤重建和生物性骨材的组件,全球销售额就超过了 252 亿美元。

髋关节和膝关节组件占总销售额的 50% 以上,其中五大医疗器 械制造商几乎占了总业务量的 90%。有两个主要因素刺激这一行业的持续增长。首先,世界人口年龄的增长 使平均年龄逐渐增加。65 岁及以上的年龄增长最快,每年增长率约 3.5%。无独有偶,膝关节手术的平均年 龄为 65 岁。造成矫形外科植入物飙升的另一个主要因素是超重或肥胖人数的增加。 在全球 72 亿人中,约 15.7 亿人超重,并且有 5.3 亿人被视为临床肥胖 (BMI > 30%)。人体超重增加了骨关节炎发病的风险,而这 正是关节置换的主要原因。

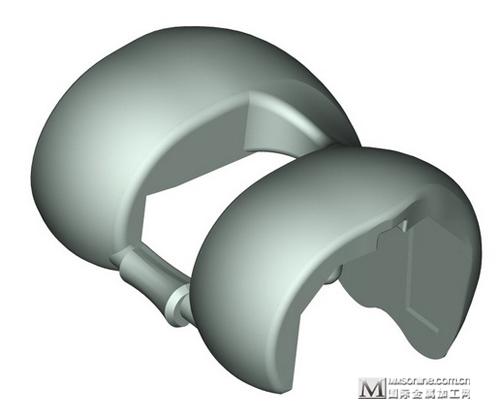

膝关节置换组件 整个膝关节置换物一般包含三个子部件:股骨组件(用于更换股骨的圆底端);胫骨托架(用于更换胫骨的顶端);胫骨衬垫或旋转支承衬垫(安装在其他两个组件之间,起缓冲作用)。胫骨衬垫通常由 UHMWPE (超高分子量聚乙烯,一种工程聚合物)制成,而股骨组件和胫骨托架在大部分情况下由钴铬 (Co-Cr) 合金制成,或在某些情况下由钛合金制成。这些合金是高强度、高硬度的生物相容性材料,在加工时具有较高的刚度(杨氏模量)和研磨性。

图 1:HQ_IMG_Knee_Replacement_Assembly

加工股骨组件

股骨组件的加工技术包括磨削和铣削。此类组件的加工挑战在于获得具有优异表面粗糙度的无毛刺轮廓,以最大限度地减少手动抛光操作,同时最大限度地提高生产率和刀具寿命。对于这些严苛的铣削加工,山高已开发出特制的锥形球头铣刀和改良的 Jabro® JHP770 高性能刀具。该刀具采用不等齿距设计,可在加工过程中最大限度地减小振动。采用的加工方法包括:转角插铣、外缘加工、内壁粗加工和精加工、凸轮精加工和内壁混合加工。

股骨组件具有模仿股骨末端髁骨构造的圆形轮廓。此形状通常采用磨削加工,但该操作会产生高温,可能使组件扭曲变形。山高已开发出了适当的刀具并进行了测试,以使用铣削替代磨削。一家大型医疗器械制造商使用此刀具执行了测试,该测试采用仿形铣削策略,使用特殊硬质合金 Jabro® 球头立铣刀对钴铬股骨铸件进行精加工。结果,每个组件的加工周期缩减至 11 分钟,与之前的磨削方法相比,加工时间缩短了 50%。刀具寿命超过了 12 小时,从而使一个刀具可加工 80 多个组件。5 轴铣床出色的径向切深控制有助于延长刀具寿命。

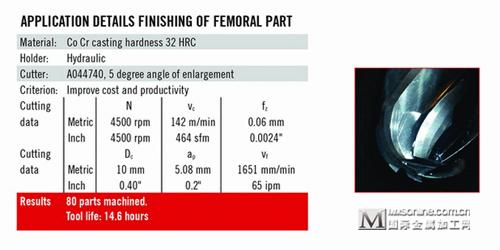

图 2:HQ_IMG_Femoral_Part

在没有这种控制的 4 轴铣床上,刀具寿命为 6-8 小时。此外,从磨削变成铣削也消除了由于扭曲变形而导致组件报废的可能性。关于此应用的详细信息,请参见下文中的表 1。

表 1:股骨组件的详细精加工信息

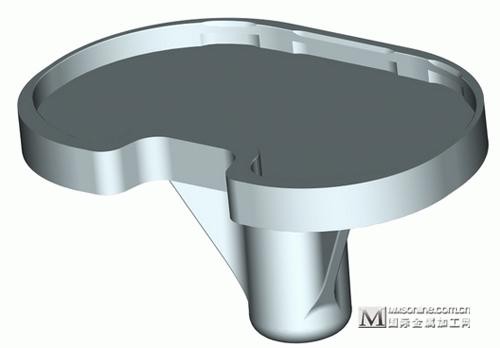

加工胫骨托架

就表面粗糙度和生产率要求而言,加工钴铬胫骨托架也面临着难题。此外,该组件具有直角锁紧部位,在加工过程中必须做到无毛刺。加工该组件通常需要多达 7 个独立的加工工序,表 2 概述了这些工序。

表 2:胫骨托架的 7 个加工步骤

胫骨托架加工的工序 3 和 6 取得了最新进展。为在胫骨衬垫所处的基体上获得优异的表面,工序 3 中采用了具有特殊修光刃槽型的新型山高多刃刀具。此刀具可产生低于 0.1 μm 的 Ra 值。在工序 6 中,山高采用一个组合式内壁精加工/倒角刀具。精加工和倒角刀具的组合提供了一种可控的机械刃仿形加工 (MEP) 方式且避免了二次毛刺,同时消除了人工返工并缩减了刀具成本。

加工胫骨衬垫

膝关节置换物的胫骨衬垫通常由俗称为 UHMWPE 的工程聚合物(塑料)制成。该材料相对较软,因此会产生较低的切削力,但 0.10 μm Ra 的表面粗糙度要求使其需要采用锋利、质量一流的精加工刀具进行加工。山高开发出了 Jabro® 品牌的“超精细”整体立铣刀,以满足全球领先的医疗器械制造商的特殊要求。表 3 列出了此组件的 6 个加工步骤,下文对步骤 3 和 4 进行了更详细地讨论。

表 3:胫骨托架的 6 个加工步骤

克服骨节轮廓加工困难

股骨组件和胫骨衬垫的骨节形状都很难加工。上述表中的工序 4 和 5 对胫骨衬垫的骨节轮廓加工进行了说明。

在开发超细精立铣刀之前,使用经过抛光的 HSS 成型刀具或硬质合金刀具加工骨节表面。两种方法都有多个缺点。

• 成型刀具通常会在组件表面上产生明显的尖点,尤其是当机床控制不足而无法产生平滑的切削轨迹时。

• HSS 刀具的零前角和低螺旋角导致难以获得理想的表面效果。

• 传统硬质合金刀具的应用仅适用于具有圆弧的产品形状。此外,由于刀体的设计限制,无法加工所有圆弧。

当由于刀具缺陷而无法获得所需的表面粗糙度时,不甚可靠的额外工序(如手动抛光或苏打喷击)就变得有必要。这些工序就时间、成本和质量而言是不可预知的。

为了解决这些问题,Jabro® 超细精加工刀具(图 5)的设计基于与直线正切或连接的凹截面和凸截面。相比模具刀具而言,此刀具的轮廓公差相当宽松。但是,这些刀具的制造需要注意切削刃槽型、凹面和凸面形状之间的重叠、轮廓以小轮廓半径开始或结束的区域,并考虑刀具的最大直径。

图 5:HQ_IMG_Jabro_Premier_Finish_Cutter

制造过程必须进行适当控制,以避免刀具砂轮压力突然改变或产生过多热量,否则会导致切削刃上的某些区域变钝,造成剪切而不是切削操作,致使无法执行所需的工序。在 UHMWPE 工件上进行精加工时,干净清洁的切削至关重要。

山高已改良了超精细加工刀具的磨削加工操作并消除了所有问题区域,可在整个切削长度上产生恒定的前角,并具有 5 μm 左右的切削刃钝圆半径。

超细精加工刀具的应用速度可在 100 和 200 m/min 之间,具体取决于 CNC 控制的质量。 通常,使用更好的控制系统可实现更高的进给率。每转每刃的进给量在 0.004-0.006 * 刀体直径之间:例如,对于直径20 mm 的刀具,进给量介于 0.02 和 0.10 mm/刃之间。

刀具维护

超精细加工成型刀具的正常寿命在 1,000 和 2,000 零件之间。通常做法是将刀具留在机床中直至其磨损:将刀具取出并储存会带来过多的损坏风险。

这些刀具也有其他推荐的保养和维护程序,将在下文中进行更详细的探讨:

装卸: 由于切削刃特别容易损坏,刀具必须非常仔细地进行装卸。此外,即使用手指甲触碰切削刃也会造成轻微的损坏,因此必须避免切削刃与金属触碰。

物流:在装运和运输过程中必须有保护措施。在刀具上覆盖一层防护蜡并将其密封在包装管内。贴上具有特殊书面指示的贴纸,例如“小心轻放”和“请勿重新包装”。

测量和检测:在医疗行业,可追溯性是确保密封(经过验证的)工艺质量的一项重要要求。因此,所有刀具均有唯一的激光标志。可靠性和质量标准按照非接触式测量技术和密封的研磨程序进行设置。此外,还应提供检验结果报告并存放在包装管内,以向客户证明产品质量。

刀具设置:操作者应按照指示去除刀具上的保护蜡,并在随附的报告上找到刀具的正确直径。刀具最多可修磨五次;出现明显的磨损时,必须进行安全的包装,以避免在运输或修磨过程中发生不可控的磨损或损坏。

清洁:当铣床上的刀具也用于切削常用做矫形外科植入物的金属(钛/钴铬合金及不锈钢)时,请注意彻底清理机床。金属切屑与刀具直接接触会损坏切削刃。因此,机床需要具备良好的冷却液过滤系统,以确保冷却液中不含切屑。另外,植入件供应商还应注意 UHMWPE 材料的品质。不合格的材料将导致刀具由于夹杂物而磨损(图 6)。刀具的过早磨损可能是由所加工的聚乙烯材料不纯造成的。出现这种情况时,必须关注采购环节的质量。

图 6:HQ_IMG_Wear_Pattern_Of_177μm_On_Cutting_Edge_Caused_By_Inclusion

结论

为了高效且经济地满足整形外科组件和其他医疗组件的增长需求,组件制造商必须利用一切机会来提高生产技术。其中一项关键因素是刀具技术,如山高提供的医疗组件铣削刀具。当然,品质卓越的刀具比以往的基本刀具有更高的售价。例如,超精细加工刀具的售价为之前用来加工 UHMWPE 的球头铣刀的 8 倍。但是,就这种刀具的特性及其在品质、生产率和一致性方面的出色性能,加之它可以将单件成本缩减 5 倍,因此购买此类刀具确实是一项值得考虑的策略。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈