复合材料切削刀具新进展

碳纤维等复合材料和金属的切削原理和过程不同。切削加工复合材料零件的同时,不应使它造成脱层、纤维散开、生成燃烧附着物,并且无毛刺。因此必须改进原有刀具、工艺和工艺过程控制。

以航空工业最先进的美国波音飞机为例,原有的747型飞机目前发展到现在的787型,其机体部分材料构成中复合材料高达52%。复合材料是两种或两种以上不同特性材料的组合,质量轻,并具有某种特定性能。复合材料的基体材料常用有树脂等,增强材料主要是纤维。下面主要以炭纤维材料为例,介绍新开发的加工它们的先进刀具。

碳纤维等复合材料和金属的切削原理和过程不同。金属切削是切刃切入金属使之产生剪切滑移断裂形成各类切屑的过程,而碳纤维复合材料是通过锋利的刀刃去强制折断纤维和切断环氧树脂层,纤维如磨料反过来摩擦磨损刀具。它们的加工多用钻削和铣削。据统计,国外钻、铣在复合材料加工中约各占38%,其它切削加工如车、磨、螺纹加工等也有应用,还用到了水射流加工、激光加工等。

切削加工复合材料零件的同时,不应使它造成脱层、纤维散开、生成燃烧附着物,并且无毛刺。因此必须改进原有刀具,工艺和工艺过程控制。对刀具的改进主要在开发采用新耐磨耐热的材料,在几何结构和角度选择方面,应力求使刃口锋利,减少切削力和切削热,自身工作寿命要尽可能地长。

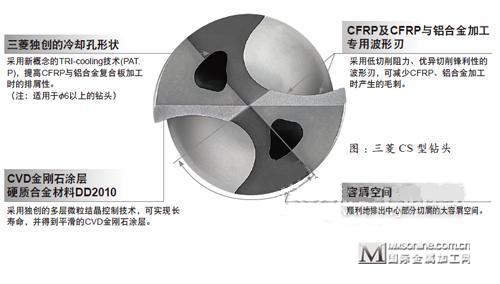

钻孔时主要问题是钻各层时材料阻力有变化和钻透时力的突然消失,引起进给速度的变化,导致脱层毛刺、材料剥蚀。复合材料不同层面直径不同,再加上碳纤维复合材料导热性极差,很易造成烧伤。为此三菱新开发了MCS型钻头(图)。它是在三菱原有钻头改进型基本系列MWS基础上,结合复合材料加工特点研制出来的。 MCS专为CFRP板材和CFRP和铝的复合板材加工设计出如图所示的波形刃,使主刀刃各处均保持合理较锋利的前角,可减少切削力切削热。同时波形刃易使切屑分断,排出。这对进一步减少切削力热,消除加工毛刺,提高钻头寿命都有好处。

三菱CS型钻头

MCS又在其顶部锥面修磨去横刃,横刃是钻头头部钻芯的厚度,它不切削,只是挤压滚卷纤维材料,且是钻削轴向力与切削热的主要来源,修磨构成三重后刀面后,能减少轴向力和顶端的摩擦发热,提高了定心能力,重磨也方便。为了减少切削热MCS型钻头设计的三角形冷却孔被称之谓TRI-cooling技术。据试验在4700r/min条件下,三角形孔冷却液的流量高出圆孔2倍以上,流速也加大许多。由于纤维复合材料的特点,冷却介质更多的采用了压缩气体。应用了TRI-cooling技术由于冷却效果好,钻头加工精度效率和寿命提高很多。另外在钻头结构设计上,增大了容屑排屑空间,也使切屑和切削热能顺畅排出。

有些情况下GFRP(玻璃纤维复合材料)使用较多时,此时切削加工用各种刀具基体材料可同上,表面可用三菱特殊开发的DLC(类金刚石)涂层,加工效率高,而且非常经济,值得推荐。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈