更可靠和柔性化地磨削曲轴

为了更加经济和高效地磨削各种不同型号的曲轴,一家享有盛名的发动机制造厂家在不久前开始采用一种完全自动化的,柔性的加工岛。借助集成的测量装置和完善的夹具系统,再加上成熟的控制功能,这种设备确保了快速和全自动的换夹和磨削过程中无遗漏的监控以及质量安全。 ——康拉德 • 穆克(硕士工程师,德国石鲁荷湖地区的自由专业记者)

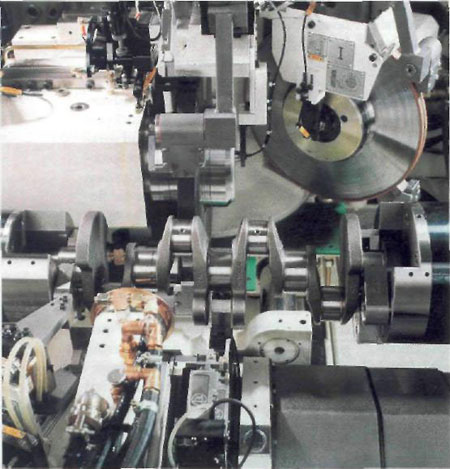

图1:柔性的曲轴磨削: 完全自动化的柔性加工岛,附带有工件运输,监控和无需人工介入的自动化换装功能,从而实现了一个工件家族中不同曲轴类型的经济并高速的磨削。

到目前为止,不同几何尺寸和型号方案的曲轴都是在一个手动操作的单机上磨削到最终尺寸的。装夹和卸夹以及不同型号品种之间的换夹要求大量的时间和工作。再则,自动化的监控和百分之百的质量保证以及磨削过程的文件记录都会分别要求巨大的外部时间投入。

更加柔性和高效的加工岛

今天,一个载重卡车发动机的制造商在磨削由球墨铸铁制成的2,3和4缸曲轴时,已经可以在一个完全自动化的,柔性的加工岛上完成。埃尔温•勇克机床制造厂作为项目总承包人,通过和发动机生产厂家的紧密合作,已经设计、开发并将这样一种目前为止“独一无二的”设备付诸实现。

和以前采用的曲轴磨削工作流程相比,这种加工岛具有很多的优点:依赖其高效的生产率,仅两台互相链接的高速CNC磨床, 每年就可以磨削接近100,000个曲轴。为了确保高度的生产效率,两台磨床的节拍时间经过仔细地相互协调。

在第一个加工工位上,一台带有CBN 砂轮的CNC 磨床Jumat5002/10 首先对主轴承进行磨削。高速磨床将曲轴安置于自己的两个顶尖之间。一个卡盘夹持住曲轴的大小头,将曲轴放在工件主轴箱附近。磨削的余量大约为0.5mm。

并行的测量过程缩短了加工时间

可以向内摆动、安装在磨削主轴箱上的测量探测器负责检测主轴承的直径,这种设计使得测量装置可以针对主轴承的不同直径进行自动化的换装,从而提高了加工岛内的柔性化程度。针对生产的高效性和较短加工时间的要求,勇克公司专门开发了并行测量方式。高速磨床首先以大约0.1mm的余量磨削主轴承直径。这时,测量系统采集已经磨削过的直径尺寸数据。软件通过对CBN砂轮的进刀量的精确控制来实现要磨削的主轴承直径的最终尺寸。到目前为止和内置的测量方式相比,这个由勇克公司开发的将测量和进刀过程简化的战略仅仅需要两个步骤,这样就大大降低了高速磨削的加工时间。

在第二个加工工位上,由一台随动往复行程磨床Jucrank 5002/50机型来磨削连杆轴承和止推轴承的止推面。可回转的主轴头实现了这种加工步骤的组合。这个主轴头带有两片CBN砂轮。这种解决方案不仅减少了工具成本,而且也大大降低了定期更换砂轮所需的非生产性停机时间。

图2: 高速磨床: Jumat 5002/10 机型用于精密磨削2, 3 和 4缸曲轴上的主轴承

万能、柔性化的工件装夹系统

当在第二个加工工位上进行磨削时,工件主轴箱和可运行的尾座利用专门设计的卡盘将曲轴夹持起来。降至最低的扭转力可以确保工件主轴和尾座的同步驱动。一个专门开发的“自学功能”可以确保实现2 μm的圆整度精度要求和± 2.5 μm的直径精度要求。在每一个磨削过程中,这个功能可以自动修正由外部因素引起的误差,比如变化的温度,工件的位置和划分错误等。这个功能也省掉了在其它CNC控制系统中所要求的修正参数的手工采集和输入工作。

图3:安全稳固的夹持:为了磨削主轴承,曲轴被夹持于顶尖之间并且借助于卡盘夹紧。

为了确保对于椭圆度和连杆轴承直径的高精度要求,勇克公司也专门研制了带有测量收集器的测量系统。这个测量系统被安置在砂轮旁边的磨削主轴头上。这样,该系统就可以像砂轮一样做随动往复运动并且可以对所有连杆轴承上的直径进行测量。在测量时,测量探头摆动到要磨削的或者已经磨削的每个连杆轴承的直径上。通过这个布局,使得柔性加工岛可以根据带有不同数量连杆轴承的曲轴进行自动的换夹。从前在磨削每个连杆轴承时对测量探测器的手动安装和卸载的工作就被省略了。用于测量止推轴承宽度的测量系统被安装在磨削工作台上。因为曲轴的止推轴承总是处于相同的Z轴位置,在换夹时尾座被自动调整到纵向位置。

根据按键进行工装换夹

柔性加工岛的其他布局特征为保证在60秒内完成自动换夹提供了可能。曲轴需要磨削的主轴承直径虽然相同,但是其连杆轴颈和主轴颈的数量以及连杆行程却不尽相同。为此所要求的参数,比如在第二个加工工位上砂轮的往复行程等,都存储在CNC控制系统中。在换夹时,这些参数被调用到一个中心控制台上并且根据按键自动进行调整。为了确保自动、迅速地换夹,勇克公司还对工件夹紧系统进行了优化。从前对加紧卡盘的手动换夹被取消了。

在第二个加工工位上磨削连杆轴承时不需要当前常用的中心架。曲轴被夹持在轴瓦卡盘内。该卡盘构成对曲轴足够的支撑。全部的换夹工序,比如针对不同张紧长度的尾座方式,都是以参数方式作为数据语句被存储到控制系统中。按动中心操作台上的按键,柔性加工岛即可以自动地完成换夹流程。

通过对毛坯的监控,实现精确简便的无故障运行

为了确保与每个加工岛的制备状态相匹配的毛坯总是能够无故障地被龙门上下料系统接收和输送,本设备在接收工位设置了若干个传感器。这些传感器负责采集曲轴的几何参数,从而能够保证,只有和相应设备的制备状态匹配的曲轴才能够被输送。这个设计方案确保了生产过程的安全性,避免了停机时间并且预防了碰撞的可能性。

柔性加工岛目前大多以每周六天,每天开三班执行工作,从而实现了高度有效的生产率。人们可以摒弃掉从前六台需要人工装料和操作的常规磨床,取而代之的是全自动的工作流程,针对工件输送和卸载工位设置的运输系统中的工件保存区。借此,加工过程可以在数小时内在无操作人员的情况下自动操作。用户将这种柔性加工岛作为自给自足的,功能完善的成套设备投入使用。加工岛的全部工作流程和所有功能组,包括其辅助设施,如油冷却剂和与之相连的含油气体抽吸机等,都可以通过勇克公司开发的软件进行协调和监控。

图4:没有中心架也能达到抗弯强度:该轴瓦卡盘可以针对不同型号工件进行换夹。如对该卡盘不进行手动操作,通过随动往复运动对连杆轴承进行磨削时卡盘能够将曲轴卡紧,并具有抗弯强度,从而无需再使用常规的中心架。

承担项目全方位的任务,以此获得可靠性

在一个中心控制台上,操作人员通过程序选择操作设备。当机器处于可能出现的停机状态时,对所有集成构件的诊断提示都会被显示出来。这个附加的功能有助于最大程度减少非生产性辅助时间和停机时间,另外还可以更大程度地简化曲轴加工的操作和监控工作。发动机生产厂家承认,采用这种设想周到的高科技加工岛对不同型号曲轴进行的加工,具有未来前瞻性、高效率,充分柔性化和经济性。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈