英国零碳飞行氢涡轮发动机热管理技术

英国零碳飞行(FlyZero)研究项目的重点是氢能在未来航空上的应用,热管理技术是氢涡轮发动机能否实现稳定高效工作的关键。

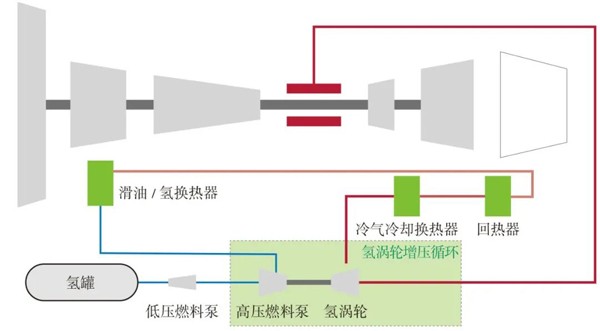

氢涡轮发动机的热管理主要是指在以氢为燃料的燃气涡轮发动机中,利用换热器将液氢燃料从低储存温度(-253℃)加热到适宜温度,既有利于燃烧又能提高涡轮发动机的整体性能,见图1。液氢的加热一方面通过与高温滑油换热来实现,另一方面还须通过其他途径进行额外加热。发动机排气系统中的回热器能提供有效的加热,同时还能带来额外的发动机性能提升。涡轮叶片冷却空气也适用于加热,且能提高冷却空气的品质并降低需求量。换热器是其中的核心部件,应具备高效率、轻质量、低阻力、长寿命以及结构紧凑等特点。鉴于氢涡轮发动机热管理技术的难度与重要性,英国航空航天研究院(ATI)的零碳飞行(FlyZero)研究项目发布了换热器关键技术发展路线图,描绘了所涉及的关键技术和相关使能要素的发展途径,同时指出了在不同时间阶段要开发的基础性和竞争性技术要素。

图1 氢涡轮发动机循环示意

热管理主要技术指标

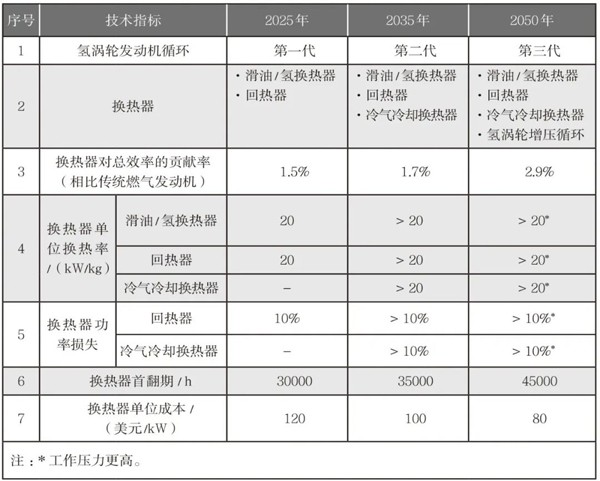

热管理主要技术指标包括氢涡轮发动机循环、换热器、换热器对总效率的贡献率、换热器单位换热率、换热器功率损失、换热器首翻期及换热器单位成本等7个方面,见表1。

表1 氢涡轮发动机热管理技术指标

氢涡轮发动机循环。氢涡轮发动机循环是在传统燃气涡轮发动机循环基础上增加氢燃料的加热器/换热器,低温氢燃料根据需要利用燃气涡轮发动机内不同的高温热流体加热。按时间阶段,三代氢涡轮发动机循环分别采用不同的换热器组合形式,复杂度逐次增加,发动机性能随之提高。第一代(2025年)采用两级换热,滑油/氢换热器与回热器。第二代(2035年)采用3级换热,在第一代基础上增加“冷气冷却换热器”。第三代(2050年)仍采用3级换热,但增加了一个增压循环来进一步提高性能。

换热器。滑油/氢换热器,高温介质为涡轮发动机的滑油。回热器,即燃气/氢换热器,高温介质为涡轮发动机排出的高温燃气。冷气冷却换热器,即冷却空气/氢换热器,高温介质是用于保护高温涡轮叶片的冷却空气,一般引自压气机,具有较高温度。氢涡轮增压循环,是指经过加热后的高温高压氢燃料在独立的涡轮内膨胀做功,驱动涡轮旋转,利用轴带动高压燃料泵,驱动并压缩氢气,提高氢燃料压力;这样能进一步提高整体性能,但换热器需要承受更高的内部气压。

换热器对总效率的贡献率。氢燃料作为换热器冷却介质,为燃气涡轮发动机总效率带来的净贡献率。具有低密度气体管路的换热器对气体侧压降特别敏感,需要将该现象最小化,以免抵消了通过氢换热而获得的燃烧收益。

换热器单位换热率。换热器的换热功率与其质量之比,滑油/氢燃料换热器和回热器的单位换热能力将面临挑战,需要进行壁温管理,以防止滑油凝固以及壁面结霜。

换热器功率损失。换热器每发生单位换热功率所需冷热介质的泵送功率。

换热器首翻期。换热器第一次返厂大修前的运行时间。回热器和冷气冷却换热器将同时受到氢和高温的影响,需要开发耐高温/高强度和抗氢脆的材料。

换热器单位成本。换热器成本与换热功率之比。可通过制造技术进步、设计简化和大批量生产等方法持续降低成本。

关键技术分析

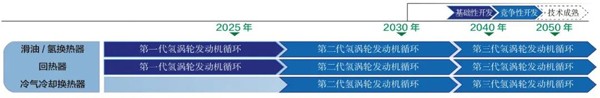

氢涡轮发动机的热管理主要涉及在涡轮发动机的不同部位、使用不同高温介质的3类换热器技术,见图2。

图2 换热器关键技术发展路线图(来源:ATI)

滑油/氢换热器技术

低温燃料系统设计的一个基本任务就是要在燃烧前将燃料加热到可接受的水平。滑油/氢换热器能同时满足发动机中的滑油冷却和燃料加热的需求,该换热器既要能承受氢气的低温(约-253~-233℃),还要确保足够高的壁温,以免滑油过度冷却。如果存在重大风险,则可以使用温度稍高的中间流体介质。第二代滑油/氢换热器需要减轻质量和降低压力损失。第三代滑油/氢换热器需要更高的工作压力设计,以便与氢涡轮增压循环兼容。

回热器技术

涡轮发动机滑油的热容量可能不足以将氢加热到所需的燃烧条件。在收益不被换热器的压力损失抵消的前提下,加热燃料可以进一步降低发动机的燃料消耗。回热器利用涡轮排出的高温燃气来加热氢燃料。为使系统的质量更轻,氢气可以直接通过回热器,但需要相应地调整尺寸以便将燃气侧的壁温保持在零度以上,防止结霜。回热器的压降最低,对最大化输送燃料的温度至关重要,需要重点设计安装管路以引导换热器流体的流入流出。如果壁温管理或在排气路径中直接加热氢会给可操作性和安全管理带来挑战,则可以使用中间流体,但会增大系统的质量。第二代回热器的研制要减轻质量和降低压力损失。第三代回热器的研制需要使之适用于更高的工作压力,以便与氢涡轮增压循环兼容。

冷气冷却换热器技术

以氢燃料作为冷源,通过换热器技术,降低用于保护涡轮叶片的冷却空气的温度。冷却空气通常引自高压压气机,具有高温高压的特征,如果能降低其温度,可减少引气量,降低燃料消耗。换热器要尽可能减少压力损失,以利于冷却空气在涡轮叶片表面形成合适的冷却气膜。但这个额外的冷气冷却换热器会增加循环的复杂性,因此被认为是第二代技术。第三代的冷气冷却换热器由于引入了氢涡轮增压循环,同样需要更高的工作压力。考虑氢气进入该换热器时已变热,因此壁温管理不再是问题;由于换热器需要在氢环境和高温条件下运行,会对材料强度和使用寿命构成重大挑战。

使能要素分析

氢涡轮发动机的换热器开发,要涉及材料、制造、数值仿真和试验等方面的能力,见图3。

图3 换热器使能要素(来源:ATI)

材料

氢兼容性。对于实现零碳飞行所需的大多数换热器,其运行环境要求使用那些能最大限度地减少氢脆的材料,如奥氏体不锈钢和铝合金。涡轮发动机回热器和冷气冷却换热器的运行温度范围适宜采用镍基合金等材料,其抗氢脆能力要小得多。合金材料的试验与鉴定,以及换热器接头的材料及其增材制造用的原材料,需要在-253~500℃、0.1~10MPa的氢环境下进行。

微尺度力学性能。微观尺度下的材料特性与宏观的不同,特别是当换热器管/板的壁厚与晶粒尺寸在同一量级时,这些影响将变得尤为重要。为持续减轻换热器质量,需要不断缩小微型管/板的厚度,但当前关于薄壁材料的数据不足。

第二代材料。开发如镍基合金等更抗氢脆的新型高强度合金,对于开发高温氢换热器至关重要,如冷气冷却换热器和第二代氢涡轮发动机循环用的回热器。

制造

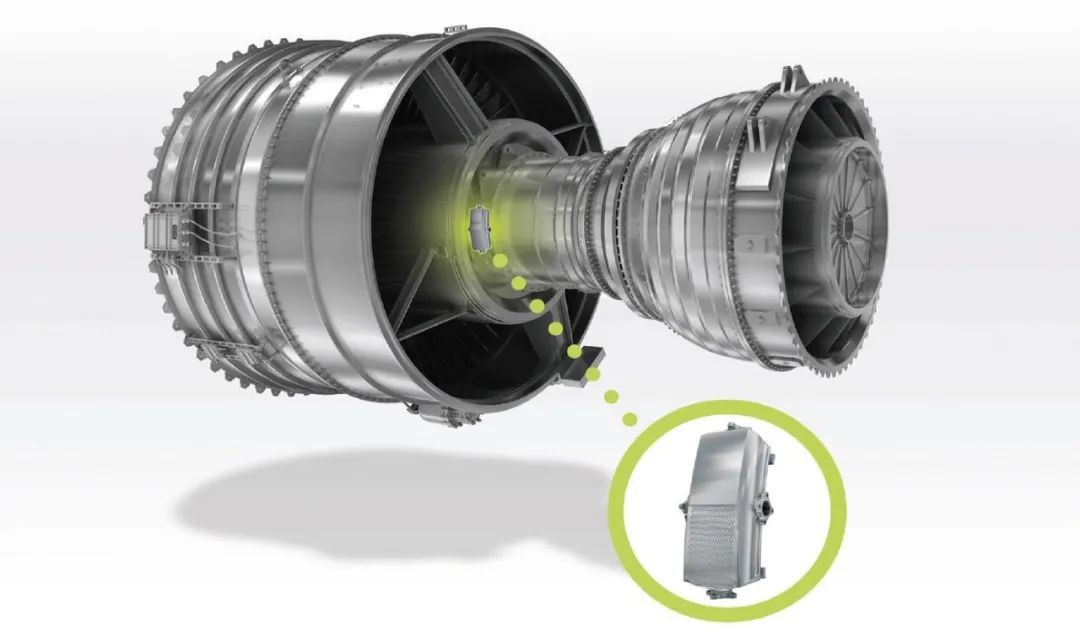

零部件。新型高性能换热器需要轻质、高强度和复杂的架构,见图4。为实现可拓展性以支持发动机的生产率,换热器每个零部件的简单性、质量和供应链都会受到挑战。

图4 下一代超高涵道比涡轮发动机用轻型超紧凑换热器( 来源:Meggitt )

接头。针对具有薄壁特征、氢流动环境的新型高性能换热器,需要开发可重复使用的接头,应仔细选择接头材料并尽可能简化。

装配与自动化。多个换热器直接安装在主空气流路中,需要尽量降低其空气阻力。薄壁、轻质的新颖架构能实现所需的流线型流场,需要与之相应的、定制的复杂装配工具。还需开发换热器设计和装配技术,并尽可能简化,以确保可拓展性以支持零碳飞机的生产要求。

检测。换热器的新型架构会给检测过程带来挑战。需要开发自动化或专门的无损检测技术,以便在制造和装配过程中尽早发现问题。检查薄壁材料和接头将是确保使用寿命的关键。

数值仿真

多尺度流场仿真。换热器的高效安装可以减少气动阻力,因而需对发动机短舱内外、微通道换热器内部及周围流场同时进行数值仿真。实现在不依赖过多计算资源的情况下准确捕捉这些复杂流场的多尺度特征,是对数值仿真的新挑战。换热器流场的仿真对实现换热器性能最大化和降低制造与试验成本至关重要。

热机械的过渡态仿真。换热器不仅需要适应出入口之间较大的稳态温差(-253~500℃),而且在系统启动、发动机起动和停机场景中,换热器的热梯度会发生急剧的变化。过渡态场景的系统级仿真,需要与部件级热机械非线性结构分析一起开发,以便更好地预测换热器寿命。

试验

气动热试验。在与发动机整机集成试验前,需要在典型环境中验证每台换热器的气动和机械热力学性能。换热器通常分为两类:第一类是两种相对高密度的流体通过管道流入/流出换热器;第二类是一侧是低压空气,另一侧为密度相对较高的流体。涡轮发动机的回热器、冷气冷却换热器都是第二类换热器,其关键设计目标是使空气侧的阻力最小,需要在一个较宽的温度范围(-50~500℃)进行试验,并能完全复现实际安装使用工况。氢燃料的换热器试验台提出了新的挑战,需要能储存液态氢以及能将氢泵入/泵出换热器的装置。可以在换热器整机试验之前进行模块或零部件的试验,以降低冷热介质需求。

气动热研究与开发。换热器台架试验提供了验证换热器整机性能的能力,并允许进行一定程度的气动热力学模型验证。该研究通常是利用缩比换热器的风洞试验,以及研发用于测量流场和验证模型的新仪器设备来实现。

泄漏试验。泄漏试验是换热器完整性验证工作的标准程序。需要尽量减少在接头和密封处的氢气泄漏。建立氢气泄漏试验设施并安全地表征换热器的泄漏率是一个新的挑战。

振动试验。振动试验也是换热器完整性验证工作中的标准步骤,须用具有典型质量和刚度特征的换热器来表征其动态响应。要进行具有代表性的温度、压力和动力学等振动试验,以及与流场动力学的耦合。

结束语

氢涡轮发动机需要新型热管理系统来加热氢燃料并利用其低温品质提高涡轮发动机自身性能。由于缺乏低温以及典型飞行工况的试验,当前低温氢介质换热器的全球技术成熟度约为3级,处于关键功能和特征的概念验证阶段。与传统换热器不同,液氢燃料催生了全新的换热器开发,除关注设计外,尤其要重视相关的试验测试、制造工艺、材料与数值仿真,要提前开展相关研究工作。增加换热器更是改变了传统发动机的结构,还需重新设计气体流路,优化换热器安装布局,确定一个合理的发动机总体架构。

(李明 陈健 航空动力 期刊)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈