航空发动机高压涡轮叶片修理

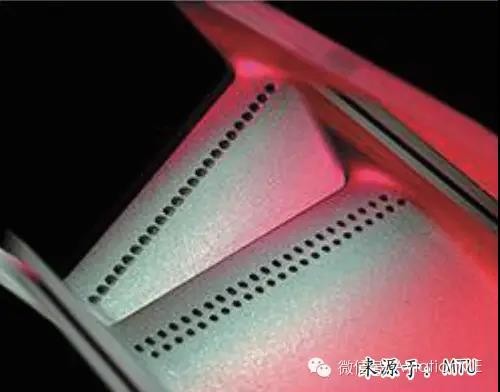

在航空发动机中,高压涡轮叶片无疑是最复杂的单部件之一。从设计上看,高压涡轮叶片的叶形是按照气动效率设计的,而且内部有复杂的多孔层板冷却通道,但为了防止其腐蚀和超高温变形,最终仍需在设计好的叶形上覆盖多层涂层。

尽管在设计和制造过程中考虑了各种保护,但叶片的尖部仍会经常与叶冠或罩环相摩擦,致使叶片尖部磨损、腐蚀或出现细小裂纹。即使是热障涂层,也会遭受热循环、极端温度和腐蚀,甚至可能会出现脱落。

砂砾也可能堵住叶片表面的冷却孔,或者熔化后形成叶片表面沉积物(CMAS),进而对热障涂层造成化学侵蚀。而且距离燃烧室最近的叶片,还可能被氧化,进而加速损伤或形成裂纹。

从高压涡轮叶片制造的复杂程度不难看出,修理时需要有较高的修理技术。对此,发动机制造商和维修企业都在不断加大这方面的投资。以CFM56发动机为例,尽管其高压涡轮叶片不到3英寸长,但是选择修理还是更换,两者的商业模式完全不同。

MTU公司认为,修理胜于换件。修理这类部件比换件便宜70%。高压涡轮叶片的目录价格一般为6000~12000美元/片,而且一级高压涡轮盘上的叶片数多达50~70片。

然而普惠认为,选择修理还是换件是一件很复杂的事情,除了考虑维修成本,还需要考虑在翼时间、周转时间等,毕竟新叶片可以提供最长的使用寿命,因此最终做出的决定一定是一种折中的选择。

高压涡轮叶片每3~5年必须修理一次,因此一片叶片在寿命周期内必须经过2~3次修理。先进的修理技术,不仅能够改善叶片质量,而且能够延长其寿命,降低维修成本。

对于维修企业而言,掌握先进的修理技术就是竞争优势。以斯奈克玛为例,最近在自动化方面取得了很大进步,如五轴放电加工和打磨自动化等,相比过去的人工操作,可实现更快速、更可靠的修理。

MTU在新修理技术的应用方面也很超前。以其正在应用的感应加热为例,通过该技术,无需将整个部件放入热压罐内加热,即可进行局部高温焊接加工,而且对叶片基体材料特性无任何影响(有的关键部件在高温焊接时会影响基体材料特性)。

还有一种可在叶片材料表层上应用的最新涂层,可更好地保护单晶材料免受腐蚀和硫化,而且不含六价铬,非常环保。

目前,MTU正在研究计算机X射线断层术等新型检测技术,以帮助修理前后更好地检测叶片内部冷却系统。此外,MTU还在考虑将叠层制造(ALM)技术应用于修理中。

现在MTU将这一技术主要用于普惠GTF发动机部件的制造。MTU认为,ALM技术非常适用于复杂几何体的修理和叶片的局部修理。另外激光粉末熔敷技术也可用于叶片尖部修理,即利用激光束将粉末状填充材料焊接在部件上。

GE正在寻找能够延长叶片寿命的新技术,如适用于低温区域叶片的新的防腐蚀涂层和抗氧化性更好的焊接材料,以及一些自动检测和自动化修理流程方面的新技术。

普惠除了关注提高叶片质量和延长叶片寿命的新技术之外,还关注一些环保的修理技术,如下一代清洗技术、增强耐久性材料和实时X射线检测技术等。

瑞航技术在研究目视检查和测量检查方面的新方法。

MTU认为,在修理的过程中,降低成本与提高质量一样重要。为了降低维修成本,MTU在检测、拆解、清洗等各种流程中都引入了自动化技术。

斯奈克玛公司还在修理过程中始终贯彻精益制造方法,以提高故障诊断能力,缩小修理范围。

GE认为,修理最重要的是要考虑产品耐久性,要确保所修部件的性能达到或超过设计要求。再者,修理也是部件升级的一次机会,如将服务通告加入修理过程中,或者在修理旧部件时进行热障涂层升级等,都属于“MTU-plus”修理理念。

(航空微读)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈