ZEISS:你知道放大80倍后粉末是什么样子的吗?

体积密度和流动特性是对基于粉末技术的生产工艺(如添加剂激光粉末床熔融工艺)所用粉末进行表征的两大重要参数,因为这些参数从本质上决定了粉末在各种生产过程中的可加工性。

[1]对用于处理粉末、应用粉末层的基于粉末床的添加剂生产工艺来说,良好的流动特性尤为重要,而高体积密度对于制造非多孔元件极其重要。

[2],[5] 光学和扫描电子显微镜与ZEISS ZEN 2core 软件中的图像分析工具结合使用,可以高效地对粉末进行表征并确定其质量。

蔡司工业测量将在2019中国国际机床展(CIMT)展示多维度质量解决方案,期待您的莅临!展位号:W3-A311

粉状散装材料的特性表征

使用光学和扫描电子显微镜

简介

粉末的体积密度和流动特性主要由粉末的形态、形貌、粒度分布和颗粒内部结构决定。球形颗粒具有较好的流动特性,但不规则或针状颗粒由于颗粒间可能存在连锁过程,其流动特性较差。然而,对球形颗粒做更详细的检查后可能会发现如果其表面结构较为粗糙,则会产生很大的摩擦力,当粉末流动或被压实时,摩擦力会极大地影响粉末的运动。[4]细颗粒占比较高的干粉也会以范德瓦耳斯互作用的形式在各个颗粒之间产生高粘附力,这同样会限制粉末的流动性。[3]此外,颗粒内部结构对粉末的体积密度和稳定性有着决定性的影响。例如,内部孔隙降低了颗粒的体积密度和稳定性。[4]当测试粉末的适用性或相互比较不同的粉末时,必须检查诸如形态、形貌、粒度分布和内部结构等关键因素,以确定它们是否适合后续的生产过程。

实验

有两种成分相同但体积密度差别较大的碳化钨钴粉可供试验。

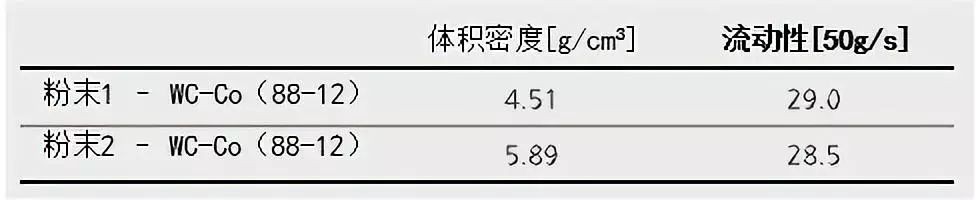

这两种粉末的体积密度按DIN EN ISO 3923:2010来确定,而流动性按DIN EN ISO 13517:2013来测定,具体见表1。

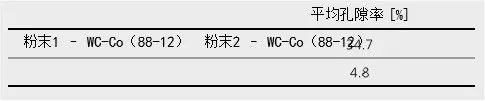

△表1 体积密度测试和流动性测试的结果

利用ZEISS Axio Zoom.V16立体变焦显微镜,将粉末放在透射光下放大80倍进行检查,以研究其体积密度的差异。将几克特定的粉末均匀分布在皮矢培养皿中,然后使用ZEISS ZEN 2 core的软件功能创建大面积平铺图像,以确保每次分析至少有6000个颗粒。定义一个具有3 x 3独立图像的区域。在定义了类别和测量框架后,借助集成图像分析工具,通过灰度阈值化进行自动分割。如果分割错误,还可以在分析之前以交互方式进行纠正。将等效直径作为确定的测量特性进行测量,它与面积相等的理想圆形颗粒的直径相对应,用于确定颗粒尺寸以及费雷特比例(即最小与最大费雷特直径之比,可提供颗粒球形度有关的信息)。图1显示了采用ZEISS ZEN 2 core所提供的图像分析工具在透射光下对某粉末进行分割前(左)和自动分割后(右)的截图。

△图1 采用ZEISS ZEN 2 core图像分析工具进行表征的粉末;左:未分割,LM,80×;右:分割后,LM,80×

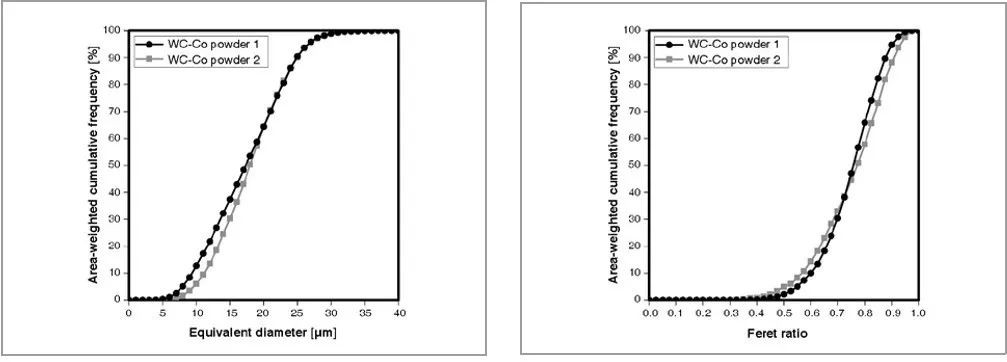

利用经研究和图形化描述的许多颗粒(大于6000个对象),可以确定颗粒的粒度分布和费雷特比例分布;参见图2。

△图2 左:粒度分布;右:费雷特比例分布(对比WC-Co粉末1和粉末2)

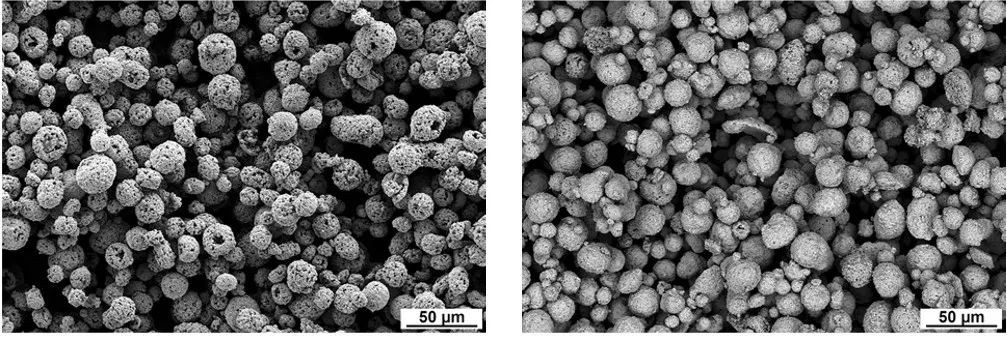

考虑到颗粒的粒度分布和费雷特比例分布,体积密度的差异应归因于颗粒的内部结构,因为两个曲线的差异非常小。因此,我们使用ZEISS Crossbeam 550聚焦离子束扫描电子显微镜(FIB SEM)对颗粒进行了进一步的检测。将粉末分散在样品架上,样品架涂有碳胶并溅射金钯层以确保具有良好的导电性。图3是概览图,而图4是对比两种WC-Co粉末的详图。

△图3 WC-Co颗粒的概览图;左:粉末1,SEM,BSE信号,250×;右:粉末2的概览图,SEM,BSE信号,250×

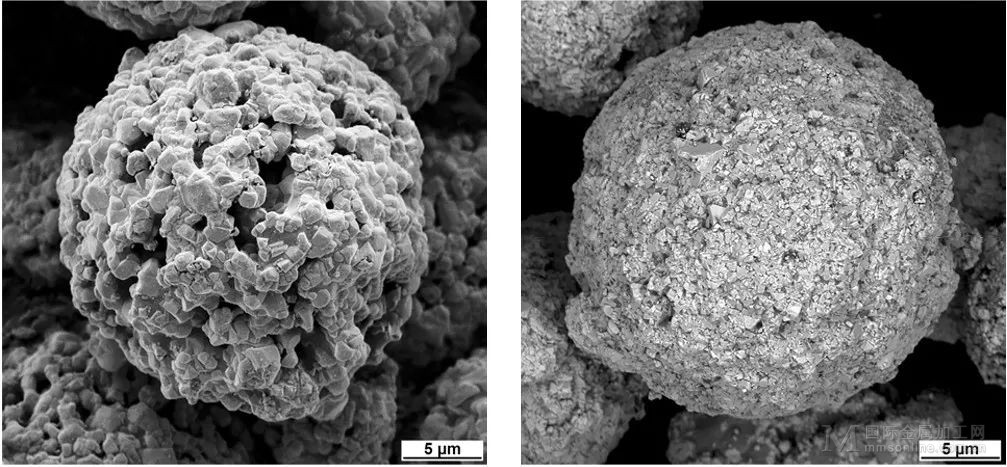

△图4 WC-Co颗粒的形貌详图;左:粉末1,SEM,BSE信号,2500×;右:粉末2,SEM,BSE信号,2500×

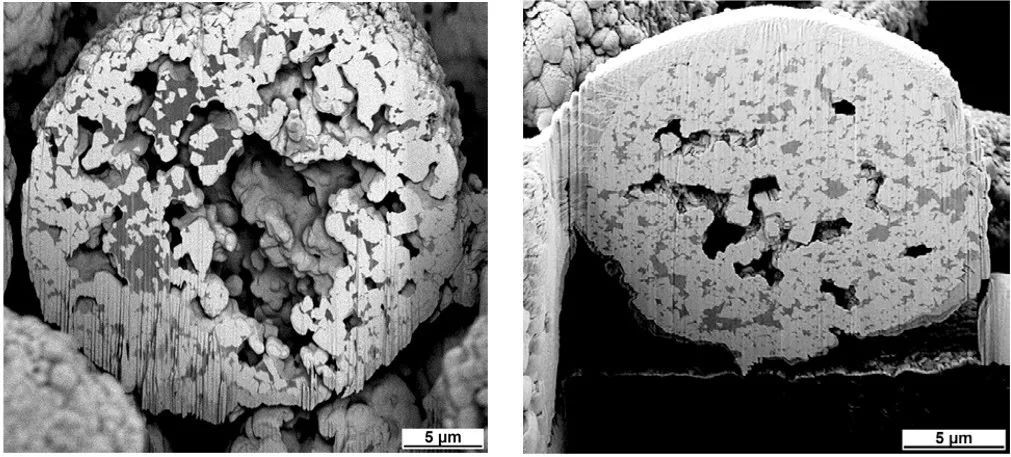

从概览图和详图中都可以清楚地看到:粉末1具有向外开放的孔隙,粉末2具有向外封闭的颗粒表面。粉末2的表面结构也明显较细,原因在于其WC粒度较小。为了表征颗粒内部结构,使用 ZEISS Crossbeam 550对每一种粉末将FIB截面放在随机选取的颗粒中间。图5中显示了用于比较的图像。检查图像表明:粉末1的内部孔隙率已经远远高于粉末2。

△图5 颗粒内部FIB截面;左:内部孔隙率较高的粉末1,FIB,2500×;右:内部孔隙率较低的粉末2,FIB,2500×

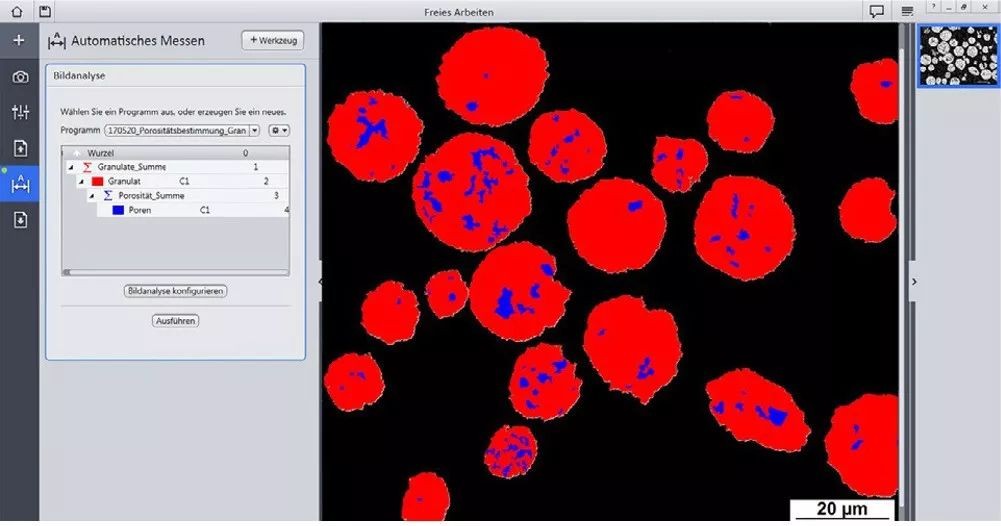

为了定量测定孔隙率,在环氧树脂中添加几克粉末来制备样品,然后使用Struers Tegramin-30系统进行各种研磨和抛光步骤来制备样品。在研磨和抛光过程中对颗粒进行切割,这样可以看到其内部结构。为保证金相抛光样品的导电性,进行了溅射镀层工艺以沉积金钯层,最后用ZEISS Sigma 300VP场发射扫描电子显微镜(FE-SEM)观察样品。图像的像素大小为50nm,以观察到最少10个像素的待检测孔隙。另外,还使用了ZEISS ZEN 2 core软件中的图像分析工具进行了补充分析。采用了两个灰度阈值的分层分割法,首先使用一个灰度阈值分割颗粒(红色),然后再分割内部孔隙(蓝色)。图6显示了用于图像分析的类别。

△图6 ZEISS ZEN 2 core 图像分析工具;各类别的层级结构

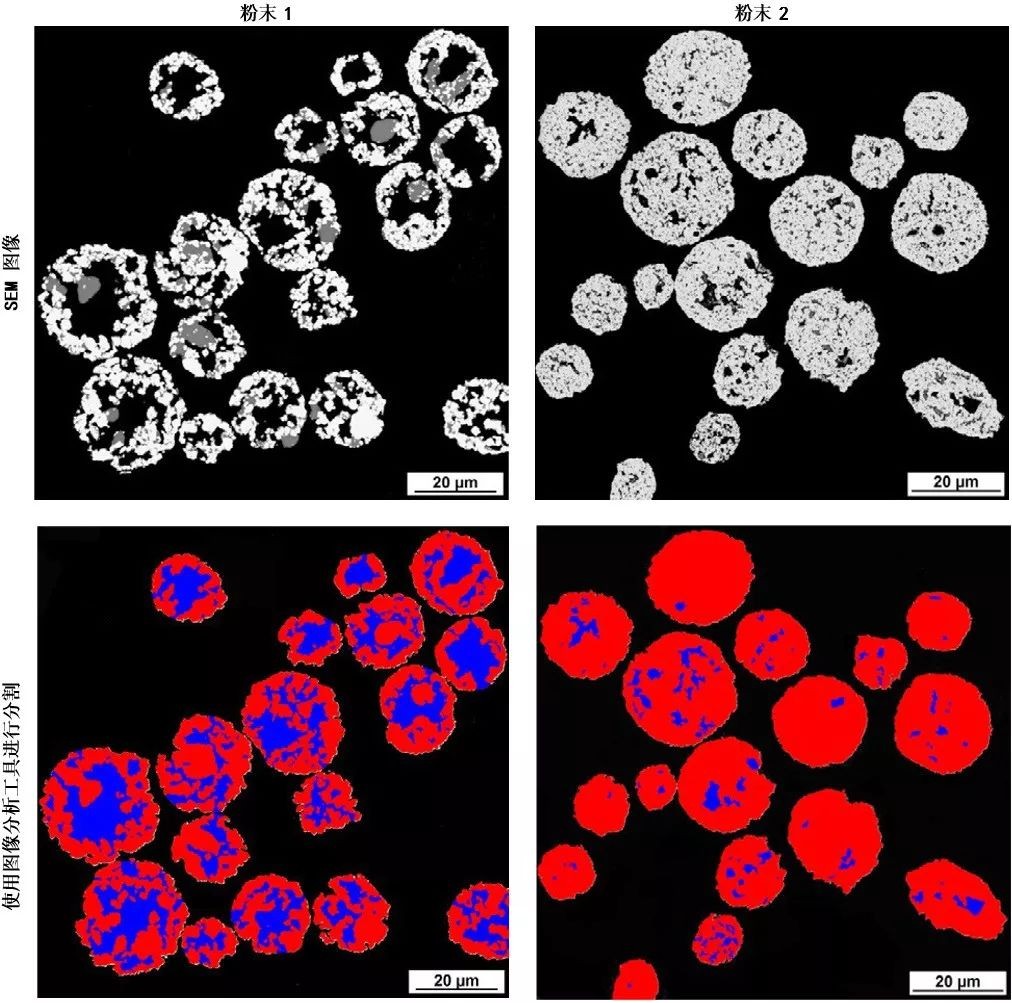

定义待测定的测量特性为各个颗粒的面积以及内部孔隙的面积。为特定颗粒分配孔隙后,就可以确定内部孔隙率,从而计算出所检测每种粉末中20个颗粒的平均孔隙率。图7显示了使用ZEISS ZEN 2 core软件的图像分析工具观察SEM图像和相关分割图像的截面。粉体1的孔隙率明显较高。

△图7 定量测定孔隙率;左上:粉末1,SEM,BSE信号,像素尺寸:50 nm;右上:粉末2,SEM,BSE信号,像素尺寸:50 nm;左下:分割后的粉末1, 右下:分割后的粉末2

△表2 不同WC-Co粉末的孔隙率分析结果

粉末1的体积密度低20%以上,这可以用平均孔隙率高30%来解释。由于两种粉末具有球形颗粒形状,它们的流动性几乎相同。粉末2的流动性较好一些,这是由于其表面形貌较好,颗粒间摩擦较小所致。

总结

粉末特征描述表明:使用光学和扫描电子显微镜可以对粉末进行几乎完全的表征。ZEISS ZEN 2 Core软件的图像分析工具还可以对光学显微镜和扫描电子显微镜的图像进行定量的层级评估。可以通过灰度阈值化,对颗粒、孔隙和相进行自动分割、校正和分析。特别是利用自动分割功能,可以同时分析多个颗粒,从而快速可靠地提供有关粉末质量的统计信息。

参考文献

点击相关阅读:蔡司CIMT邀请函,立即注册,可以至蔡司展位W3-A311领取精美礼品一份哦!

相关阅读

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈