毫无疑问的顶级制造:航空发动机涡轮叶片铸造及加工

航空发动机是一种高度复杂和精密的热力机械,为航空器提供飞行所需动力的发动机,其制造过程十分复杂,发动机的性能很大程度上取决于叶片型面的设计和制造水平。这期主要介绍涡轮叶片的组成和铸造成型工艺过程。

01 涡轮叶片组成

▼

为了完成由燃气化学能到转子机械能的转化,涡轮叶片在结构上主要由叶冠、叶身、缘板、叶根四部分组成。

叶身:其功能主要是实现叶片的气动特性。叶身不同高度的截面形状通过气动设计来选取,周向上相邻叶片的叶身之间构成气流通道,供高温、高压燃气流过并膨胀做功;同时,叶身型面还兼具调整气流方向的功能,保证气流进入排气系统时轴向速度均匀。

缘板:其功能主要是形成独立的气流通道,保证高温燃气不会流入气流通道以外的涡轮盘、密封、支承等其他耐温性较差的部件。缘板介于叶身与叶根之间,一般采取方形结构,上下分别通过过渡段和叶身、叶根连接,同一级转子的叶片缘板组成一个封闭的环形结构。

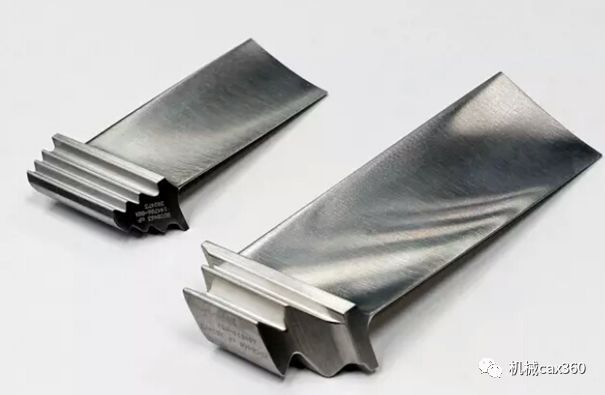

叶根:其功能主要是连接叶片和轮盘,以便将功率传输到与轮盘相连的转子轴上。叶根靠上、和缘板连接的部分称为伸根。叶根下端,连接涡轮盘的部分一般采用枞树形榫头,其优点有:榫头的周向尺寸较小,可在轮缘上安装较多的叶片,输出功率大;多个齿面传力,承载能力强,安全裕度大;接触面积较大,有利于散热和摩擦减振;间隙配合,受热后能够自由膨胀,可以减小热应力;拆装方便等。

叶冠:为了提高涡轮效率,常在叶片的上端采用一个类似缘板的叶冠结构。其作用是:减小叶尖由叶盆向叶背的漏气,降低二次损失,提高涡轮效率;相邻叶片的叶冠之间的摩擦可以吸收震动能量,起到减振作用;同一级转子叶片的叶冠相互抵紧,可增强叶片的刚性,提高其抗振强度;带冠叶片可以采用对气动性更为有利的薄叶型。目前,常用的叶冠形状主要为平行四边形和锯齿形叶冠。

02 涡轮叶片加工制造

▼

叶片是一类典型的自由曲面零件,加工这类零件时都有一个特点:薄,加工时易变形,并且材质通常为不锈钢、蒙乃尔合金、INCONEL、钛和镍为基础的难加工合金材料,更增添了加工的困难度,同时对加工工艺与加工用的刀具提出了更高的要求。

在叶片的加工中,叶片加工难点有以下3个方面:铣工艺围带处,叶根的加工,铣拉筋孔。

再看看国外某工厂铸造工艺制造航空发动机的涡轮叶片全过程。

▲首先将瓷土通过粉碎机打碎,制作涡轮叶片的内芯。

▲工作人员正在将塑形后的瓷土模型逐个检查修形,做好的瓷土模型将烧结成熔融石英陶瓷芯。

涡轮喷气式发动机需要中空的涡轮叶片,只有高质量的陶瓷芯是失蜡法铸造的最好内芯材料,它能够在浇铸金属时依然能够保持稳定,在铸件冷却后有能通过化学工艺轻易溶解,在叶片中留下所需要的空气通道。

▲已经包裹了陶瓷芯的蜂蜡叶片

▲将叶片进行最后加工,这样熔融金属就可以将空腔充满,不会造成铸造砂眼。

▲机械手在陶土液中旋转,使其均匀包裹住模型的任何部位,这样才能算合格。

▲机械手将模型加入特殊风箱中,在外表喷淋瓷土,形成厚实的外壳。

▲包裹陶土后的铸造模型,再进行风干处理

▲接着要进行加温,将铸造模型外部包裹的瓷土烧成陶瓷范模,同时,将内部的蜂蜡排出,形成铸造空腔。

▲每种范模都要一种特别的熔炉进行加工。

▲最后,生产出的叶片还需要进行X光探伤,每个叶片都要进行多角度探伤,防止出现任何瑕疵。

(金昕炜)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈