市场庞大,但研发方向出错,减速器国产化何时能实现?

工业机器人有三大核心技术,也就是三大核心零部件的关键技术:控制器(控制技术)、减速器、机器人专用伺服电机及其控制技术。其中,精密减速器作为工业机器人重要的核心零部件,一直是业内奋力追赶的重要方向。

减速器在国内的潜在市场规

据调研资料显示,在全球范围内,机器人行业应用的精密减速机可分为 RV 减速机、谐波减速机和 SPINEA 减速机,三者的市场销售数量占比约为 40%、40%、20%。

其中,RV减速器和谐波减速器是工业机器人最主流的精密减速器。

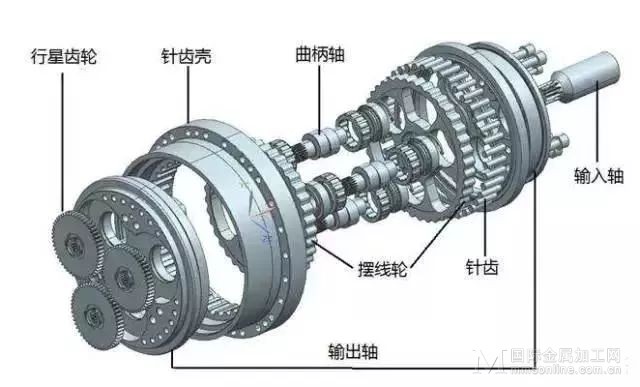

RV减速器:传动比大、传动效率高、运动精度高、回差小、低振动、刚性大和高可靠性等特点。在关节型机器人中,一般将RV减速器放置在机座、大臂、肩部等重负载的位置。

RV减速器

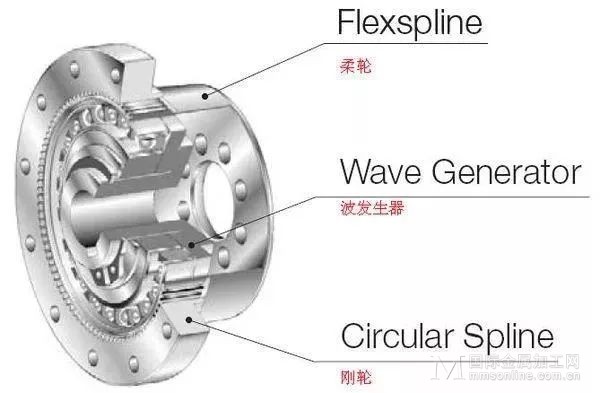

谐波减速器:传动比大、外形轮廓小、零件数目少且传动效率高。在关节型机器人中,谐波减速器一般放置在小臂、腕部或手部。

谐波减速器

据估计,到2020年中国每年需要消耗190000台机器人,到2020年实现机器人国产市场份额达50%(95000 台),2025年实现机器人国产市场份额超70%。在未来五年,这将为中国制造商提供超过740亿美元的机器人及相关服务潜在市场。

随着我国工业机器人应用市场的快速发展,工业机器人用减速器市场需求规模也随之增长。一般情况下,一台工业机器人需要的减速器个数为4-6台。随着未来工业机器人的发展,某产业研究中心预测到2020年我国工业机器人减速器市场规模将超过40亿元,未来五年复合增长率约为30%。

据行业人士介绍,一台精密减速器,四大国际巨头的采购价为3万元~5万元,卖给国内关系好的客户约7万元,关系一般的普通客户约12万元,内资企业采购精密减速器的成本比国际巨头贵一倍还多,可见其中的利润差别有多大。

减速器在国内的市场现状

长期以来,精密减速器技术一直由美国、德国、日本、捷克等国家掌控,其中世界75%的精密减速器市场被日本的哈默纳科和纳博特斯克占领,纳博特斯克生产RV减速器,约占60%的份额,哈默纳科生产谐波减速器,约占15%的份额。

从成本上来说,目前全球机器人成本的成本构成,35%左右是减速器,20%左右是伺服电机,15%是控制系统,机械加工本体可能只占15%左右,其他的部分主要就是应用。可以看出,减速器是制约机器人产业发展的关键因素。目前中国机器人的核心技术上还缺乏整体的突破,导致我国高端装备制造领域机器人产业发展缓慢,只能依靠进口RV减速器。

关键部件进口比较高,就会导致国内制造机器人成本高。特别是减速器,国内企业购买减速器的价格是国外企业价格的数倍。这样国产机器人难以形成价格优势,只有年产量上500-1000台,才有一定的规模效应。因此,中国如果想要形成机器人产业化,在机器人领域赢得自主,必须要将减速器国产化加速提升日程。

国内RV减速器的差距

RV减速器的核心难点在于各项工艺的密切配合:

• 齿面热处理,这是输入条件,粗加工精度下的应力残留,在热处理的时候表面的刚度强度要一致;

• 加工精度,热处理表面外硬内软,加工去除量不同,造成露出部分的性能的方差是关键;

• 零件对称性,不同零件在不同角度下要一致;

• 成组技术:如何进行相互配合;

• 装配精度:高精密的装配;

• 以上公差总的分配带来的结果是磨损和寿命。

动力方面:

• 仿真难点:在建模完成动力学的多体动力学仿真之后,才可能知道各阶振动的情况;

• 非线性特征,造成差异巨大,一旦存在共振点在工作点附近,则受影响;

• 与系统集成发生耦合,集成后的机器人的运行点(额定转速)作为激振频率,会造成部件损毁,系统运行的范围往往是连续调速,6轴机器人总有1个轴可能会在额定点20%附近,需要经过良好的设计和实施;

• 产品参数波动大,需要精密配合的系统,游隙/过盈配合如果发生偏差,则接触刚度/啮合刚度都会差几倍,刚度矩阵的巨大变化造成了固有频率的波动。

寿命优化和迭代方面:

• 一个稳定的车和一个振动的车,寿命可能差很多倍;

• 有些材料的事情,不经历真实环境全生命周期测试是发现不了问题的,所以,必须要有一轮出现问题,然后再迭代设计的过程;

• 目前机器人面临的问题看似是60%价格做不出来东西,90%价格做出来30%寿命的东西,其实寿命本身就是机械行业的水平的标志。

RV减速器行业存在的管理问题

国产减速器一直以来参考的对象都是横向的国内进口减速器某型号,从没听说过某减速器专门为某国产机器人深度定制。一个工业机器人,并不是只有减速器就足够了,更重要的是和伺服系统、运动控制系统的结合才能达到高精度和高稳定性,各家的技术都不一样,没听过国外的某家机器人说自己的减速器和别家可以通用。

国产减速器参考对象是怎样性能更逼近国外品牌,而不是怎样更适合国产机器人。一旦方向错了,那么后续使用就需要机器人厂商与国产减速器厂商不断协调、磨合、再协调、再磨合,对于研发工程师来说,研发周期也确实给不了他这么长时间。所以在管理减速器研发、生产方面,应该有一个行业标准,研发出属于中国机器人自己使用的减速器。

目前,工业机器人使用的大多数RV减速器来自日本品牌,其次是韩国和捷克。全世界由国际机器人制造公司如ABB、Fanuc和Kuka使用的精密减速器中,有近75%为日本公司制造。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈