国产3D打印跻身世界前列,将应用于多种航天器制造

嫦娥着陆器的“脚”未来将使用3D打印

这是中国航天科技集团五院的展厅,这里浓缩了中国空间飞行器的主要成果,例如“嫦娥三号”着陆器、“玉兔号”的月球车(巡视器)、神舟飞船返回舱等等。

这些航天器对减少重量的要求可谓是严苛至极。因为每增加一克重量,就会给发射带来很高成本,并且会加大航天项目的复杂性,甚至直接影响到整个方案的可行性。中国航空天科技五院总体部增材制造技项目技术经理张啸雨说,为了减轻每一克的重量,他们从材料和结构上想了任何可能的办法。

张啸雨:“嫦娥三号”内部用的是目前工程上最轻的材料,叫蜂窝夹层结构。这种结构是内部全部是蜂窝组织,上下面用的碳纤维。碳纤维非常昂贵,同等重量下的价格几乎比黄金还要贵一些。

碳纤维材料加之蜂窝结构,这几乎已经达到减重的极致。但是工程技术人员还是不满意,希望重量再降低一些。可是如何才能实现新的突破呢?中国航天科技五院开始寻求合作伙伴,研发新型的减震结构,并且用3D打印钛合金的方式制造出来,替代原有的材料。在下一代航天器上,他们将大显身手。

张啸雨:第一,从技术上来说,3D打印结构能非常显著地降低重量,相比以前的结构形式,有的零件甚至减重超过30%到50%。第二,制造周期,原来一个零件可能需要3到5个月,最快也得45天到60天。现在我们用3D打印,有些零件可能仅一周时间就能制造出来。

重量大大减轻,工序大大减少,3D打印对于航天器的改善显而易见。无论是“嫦娥三号”的着陆器还是载人航天器的大型返回舱。用3D打印的新制造方式来替代都会有非常明显的效果。

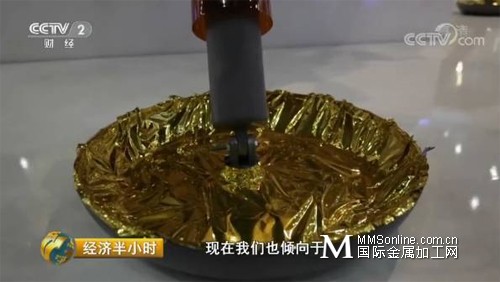

张啸雨:我们看到这是着陆缓冲的一个零部件的组成。下面这个盘子就属于制造上比较困难的结构。将来,很可能都交给3D打印来做。

为了把金属3D打印技术更好地应用到航天制造上,航天五院和鑫精合激光科技发展有限公司的工程师们不断地商讨着新的设计方案。许多零件都还有用3D打印来改造的潜能。

张啸雨透露,最快在明年或后年,将会有3D打印部件开始尝试应用在发射型号上。目前,大概已有60到100件的产品完成了制造,开始装星,接下来将进行整星级的力学实验。

民营3D打印企业,助推中国航天梦

3D打印是一项近年来快速发展的新技术。我国的3D打印技术发展也很快,在一些领域已经走到世界前列。

在北京市昌平区的一间厂房,正在生产着钛合金、铝合金、不锈钢等多种金属的零部件。但是与其它的冶金厂房不同,在这里,央视财经《经济半小时》记者看不到金属锻造的大型设备,也看不到很多的技术工人操作,只看见一台台3D打印的机器在忙碌地工作着。经过两天时间,一个结构非常复杂和精巧的钛金属立方体显现出来。

鑫精合公司副总经理孙峰介绍说:这是钛合金,它是一种非常难成形的材料牌号,冶金工艺很复杂。而3D打印工艺,能够把这么难做钛合金,呈现出轻量化的结构来。

这样一个边长20厘米左右的立方体,如果用传统的金属铸造工艺制造,重量至少要在5公斤以上,而这个零件的重量却只有0.5公斤,只有以前的十分之一,大大减轻了重量,却具备高强度。孙峰告诉记者,钛合金大约有800-1000倍的一个载荷,这0.5公斤重的钛合金的立方体,承受100公斤的压力没有任何问题。

正因为轻量化、高强度特性,目前,在我国很多飞机、船舶甚至航天器的重要零部件上,都可以见到金属3D打印的身影。无论是飞机、船舶的发动机、零部件,还是运载火箭、空间航天飞行器、无人机等航空航天设备,金属3D打印部件正在悄悄地取代着传统制造的零件。

孙峰说,由于轻量化效果好,3D打印用于航天零件制造,减重达到了30%以上,能够给火箭发射等节约几百万、甚至上千万元成本。

一根头发丝,就可以吊起来一个体积不小的卫星上的小零件。

小到立方星,大到返回舱部件,都可3D打印

孙峰表示,新兴的轻量化的小型卫星,如果通过3D打印工艺来制造,可以进一步减轻结构体重、加速制造过程。传统方式制造一颗卫星可能需要几个月甚至几年,通过3D打印工艺实现整个卫星的机构,可能只需要十几天的时间,一颗小的卫星就可以打出来。

不仅可以在轻盈精巧的方面可以完胜,3D打印也在颠覆着大型金属部件的制造方式。在另一间厂房里,一个大型的钛合金航天器零件,即将在这台由中国民营企业自主研发的大型金属3D打印机里诞生。

鑫精合总经理李广生说:整个零件的直径是将近4米,这么大的一个投影面积的一个钛合金框,靠传统的工艺用模锻是很难加工出来的,我们的3D打印可以很轻松解决这个问题。

与小型的精密的金属3D打印机的技术不同,大型的打印机采取了另一种不同的技术方式——同轴送粉工艺。而中国在这项技术上已经走在了世界的先列。目前,能用3D打印技术制造出达到锻造水平的金属部件的国家,只有德国、美国、中国等少数几个。而鑫精合批量制造大型钛金属结构件的能力已经在国际领先。

这种激光“打印”金属粉末的工艺,使得金属材料冷却凝固速度极快,组织细小,力学性能优异,也具备了像锻件一样的高强度。

直径4米的航天器部件拆分成6个2米左右的大零件,一一3D打印并加工后,再进行整体焊接。在过去,这样巨大的金属件从开模具到锻造,再到机械加工,是个非常浩大的工程,通常需要一年时间才能完成,而用3D打印的方式,仅需要3-6个月。经过25天的连续打印,这个大型的钛合金零件即将生产完成。

这个巨大的钛合金零件,即将用在载人航天器上的飞行员返回舱,它要承受返回舱穿过大气层、着陆地面的巨大冲击力,所以对金属部件的性能要求也是极为苛刻。工作人员们对3D打印出来的金属性能一一进行检测,显示金属强度已经超过客户提出指标的5%以上。

3D打印早已应用于中国航天

这并不是3D打印技术首次在中国航天事业中使用,早在2014年4月《中国航天报》的报道中就提到,中国航天科技集团公司一院211厂引进的首台高精度“3D打印”设备安装调试到位,该厂将运用该设备,研制某型号发动机叶轮和某型号翼轴组合件,并经受飞行试验考核。

自2010年起,该厂就开始关注先进的高精度激光“3D打印”技术,其中激光选区熔化成形是技术的精髓所在,能够实现按零件三维模型分层切片的复杂轨迹,完成复杂结构件的高精度整体制造,最高成形精度可达0.05毫米。该厂经过多次试验,已于2013年实现了某型号五通试验件等产品的增材制造。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈