蔡司多测头测量机确保德国KRAMSKI样件质量

任何一家制造复杂的混合金属件和塑料件的企业不仅仅需要掌握这两种材料的制造工艺,如何将价值几百万欧元的生产系统快速投入使用也是相当重要的。为了能够开始批量生产,于器具充分调试之前测量100多个初始样件的情况是司空贯见的。对于每个样件的测量,其目的是为了确保每个多达500个特性的样件的质量。为此,这个冲压和混合零部件的德国制造商KRAMSKI采用了ZEISS多测头测量机。

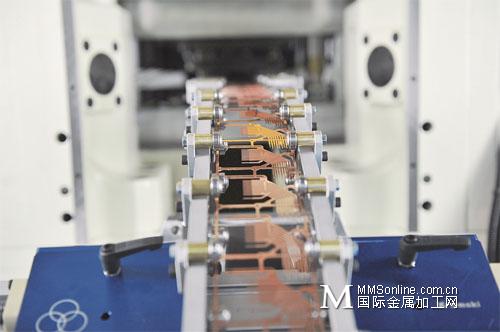

当信号熄灭时,驾驶员应直接把注意力转向汽车正前方。 这是由距离传感器发出的预警信号,该传感器使用雷达确定与最近车辆的距离,并用响亮的蜂鸣声提醒驾驶员注意:当前已经低于安全的跟车距离。 但该传感器易受风力和天气的影响。 为确保其功能长期保持正常,这类产品必须具有防水特性。 因此,传感器上的金属和塑料部件应采用无缝连接。 KRAMSKI集团每年为汽车、电子与电信、医疗技术、太阳能及消费品工业领域生产超过25亿的零部件,包括复杂的冲压件和混合零部件。 对于KRAMSKI来说,混合技术是指先冲压再涂上塑料层的零部件与组件,如高品质的距离传感器。 制造商设计并制造加工冲压件和混合件所需的工具,并采样进行综合测量及测试。

快速且可靠的测量结果

Mathias Schlegel是公司测量技术团队的负责人,于过去的28年里,他熟悉了KRAMSKI的各个部门。现在他已经负责测量技术团队长达7年之久:

“我们一直面临新的挑战。因为我们必须确保日益复杂的零部件的质量。” Schlegel与他的团队必须于随机抽样的基础上确保零部件符合形位公差的要求。这样汽车供应商才能保证插头连接正确或密封件功能正常。这类零部件的位置公差通常为0.1-0.2mm。根据元素尺寸的不同,线形公差为0.05-0.3mm。

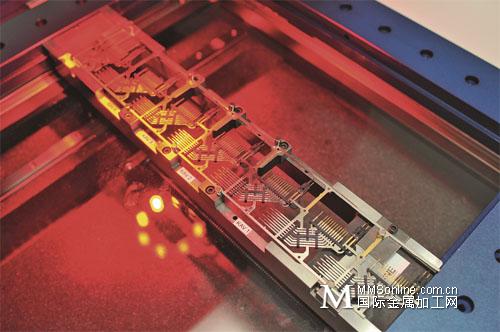

然而,测量不仅仅要求精确,还必须快速。对于初始样件的检测亦是如此: 计时开始于测量技术人员用新的工具冲压第一个部件或进行工件涂层。正如Schlegel所说,“首先保证可靠的测量结果,然后快速提供测量结果。” 测量结果提供的越早,工具制造人员就越快地知道是否需要修改新部件以满足要求。 有时侯,快速提供测量结果也意味着几百万欧元的生产系统可以更快地投入使用。现如今正因为其庞大数量的被测样件,很难对汽车供应商提供初始样件的快速检测: 大多数的产品,如新型的距离传感器,每个塑料零部件有4种不同的形状,这样每种类型的零部件需要测量4套。如果5种零部件的每种形状都作为初始样件检测,这就意味着需要测量20套。此外,一个零部件最终批量生产之前应检查机器的生产能力:因此最初生产的100-200个零部件应全尺寸测量,而每一个零部件多达500个特性。

主要收益

为了能在短时间内完成测量,Schlegel和他的团队使用的是两台ZEISS O-INSPECT 442 多测头测量机。

“正因为采用了离线编程的方式,我们节约了大量的时间。如果使用以往的机器是不可能做到的。”团队负责人这样解释。测量技术人员采用离线编程的好处在于不需要在测量机上编程。即使在编程期间,测量机仍可正常工作。这归功于ZEISS CALYPSO测量软件,此外该软件可直接在CAD模型上编程。这样当工具正在加工时测量技术人员已经开始编程。正如Schlegel所说,编程需要两周时间而这样的优势为他的团队提供了这两周宝贵的时间。实际零部件与CAD模型上的理论尺寸存在偏差,而我们是在CAD模型上编程的,因此当第一批样品生产出来后,测量技术人员需约一天的时间便能得到测量结果并提供该工具是否符合要求的报告。

测头、软件、支持

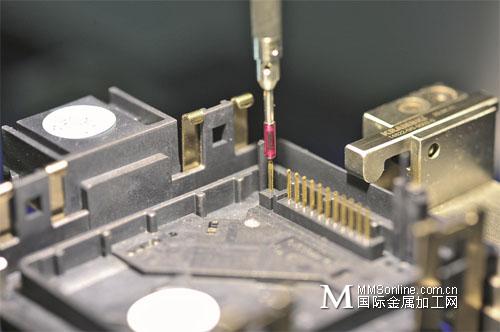

KRAMSKI于2010年购买ZEISS O-INSPECT 442多测头测量机,于2014年购买另外四台,正是因为其能在CAD模型上进行离线编程。此外,制造商本身及测量机也满足汽车供应商对测头、测量软件及国际支持的要求:采用光学测头,只需短短的几秒钟即可测量KRAMSKI众多零部件的特性,余下的特性,仅需使用接触式测头即可测量,该公司一直以来专注于多测头测量机的应用。使用ZEISS O-INSPECT 442,可以于一台机器上快速完成光学与接触测量。两种测头的组合满足复杂混合部件的检测要求并节省大量时间。

于软件方面,除了离线编程以外,

ZEISS CALYPSO测量软件给Schlegel及他的同事留下了深刻的印象。

例如,在一个有200或300个特性的原程序基础上,测量技术人员可通过简单的操作生成一系列带有100或150个特性的测量程序,用于随机抽样测量。只需在现有的程序中选择所需的特性,软件自动为被选择的特性计算行程路径。正如Schlegel所说:“我们看到的其他机器没有一台能够做到这一点。”

另一个给Schlegel留下深刻印象的特点就是测量数据与ZEISS PiWeb质量数据管理系统的紧密结合。该程序提供多次测量结果的图形报告,用户可立即查看到零部件哪个数值于哪个方向上偏离了技术规范:“这使得我们更容易确定零部件的制造走向。”

然而,打动决策者的是专业的售后支持。KRAMSKI 除了其位于德国Pforzheim的总部外,子公司还分布于美国、印度和斯里兰卡,而这些公司同样可得到ZEISS在美国与印度提供的服务。

ZEISS提供的售后支持已得到KRAMSKI的认可。 就在上周末,德国总部的一台测量机的电机出现故障,使KRAMSKI一下子陷入了窘境,公司需在周末之后使用测量室并进行生产。 Schlegel先生与ZEISS服务人员取得了联系,但能否在新的一周开始之前找到解决方案,大家并没有报太大的希望。 然而ZEISS当天就派出了一名员工前来更换损坏的电机,这样的举措让他大为震惊。“我们周末之后完全可以继续生产,没有任何问题。”Schlegel说到。

可比性和稳定性

目前KRAMSKI几乎所有的工厂都使用ZEISS O-INSPECT 442 多测头测量机: 德国和斯里兰卡各两台,印度一台。 这样的配置非常合理。 “当我们为一个零部件编写程序后,斯里兰卡、印度及德国的实验室皆可使用。” Schlegel说。 KRAMSKI集团某些产品的加工往往需从一个工厂转移到另外一个,公司在几个工厂生产不同的品牌,或在一个工厂进行研发及初始样件检测,在另一个工厂进行生产。 为了保证测量结果的可比性,Schlegel及他的同事在三个国家使用相同的探针和夹具,同时借助ZEISS CALYPSO测量软件中的图形功能非常准确地描述每一个测量过程。公司还引进一台Multisensor Check(多测头检测设备),不仅是为了保证员工使用相同的测量方法,而且也是为了机器的可靠运行。KRAMSKI使用这种检测设备每周检测测量机的精度。这深受客户的欢迎并完善了KRAMSKI的质量方针。 正如Schlegel所说,“难怪公司的创始人自豪地说:‘除了高品质,一切都好商量!’”

KRAMSKI

KRAMSKI集团的核心竞争力在于研发和制造具有先进技术的冲压件和混合零部件。 位于德国Pforzheim的总部,以及斯里兰卡、美国和印度的子公司,KRAMSKI集团以家族式经营方式每年生产25亿的零部件,大部分零部件均源自公司内部开发。 KRAMSKI集团的客户群广泛分布于工业领域,包括汽车、电子与电信,医疗技术、太阳能、及消费品工业等。 自1978年以来,该公司已成为一家技术国际领先的公司,在全球各地拥有大约700名员工。

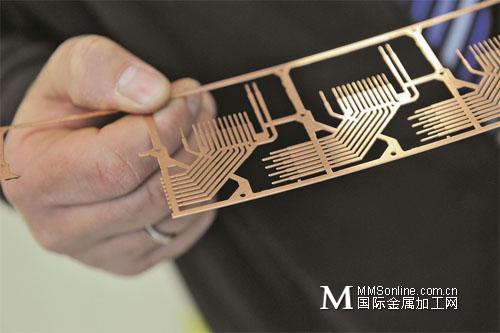

符合公差与距离要求

KRAMSKI集团每年制造几百万件距离传感器。这种传感器仍处于雏形阶段。需从制造铜合金引线框架开始生产,每分钟可生产几百个零部件。冲压后的部件经过镀锌以提高其电气性能。然后机器人将其放置在注塑机上,在其周围包裹稳定的塑料涂层。制造这种零部件需许多额外的工序。在初始阶段或经过多道加工工序后,需测量每个规格为70*80mm的零部件上约500个特性。功能关键的部件包括用于与其它汽车零部件连接的插头接口,其公差须小于0.05 mm。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈