用于全速焊接镀锌钢的金属芯焊丝

【编者按】镀锌钢表面具有氧化锌保护层,所以即使很薄,也能实现优异的耐腐蚀性和高强度。然而,这些特性对需要焊接镀锌钢的金属成形商来说,也同样是一大挑战。比如,越薄的镀锌钢材料越容易焊穿,如果焊接方法用错,其氧化锌涂层也有可能引起焊接缺陷。

许多汽车配件供应商采用1.6mm~4mm的镀锌钢,制造像汽车壳架、发动机托盘、悬架链接那样的零部件,甚至在汽车的其他部分采用更薄的镀锌钢材料。其实,在车身上看到薄度只有0.7mm的镀锌钢也相当常见。

绝大多数的汽车制造商采用三种镀锌钢:热浸镀、锌铁合金或电镀锌。其中,热浸镀锌钢材料对焊接的挑战最大,但因为成本较低,也是汽车行业应用最普遍的。

热浸镀材料表面厚度往往不均匀,要实现一致的焊接效果,特别具有挑战性。采用氧化锌抛光后,即使在高温条件下(超过华氏800度),也能超越锌的熔点及其他锌化学反应的挑战。强韧的氧化锌表面,可以作为阳极,为材料提供可抗腐蚀的保护屏障。

焊接挑战

绝大多数的汽车制造商采用气体金属弧焊(缩写为GMAW)技术焊接镀锌钢,采用脉冲或恒定电压 (缩写为CV) 的方式实心焊线。但是,在脉冲和CV焊接过程中很难实现完美效果——以焊接低碳钢时相似的行进速度焊接时,在镀锌钢上却很难实现一致的焊缝质量。

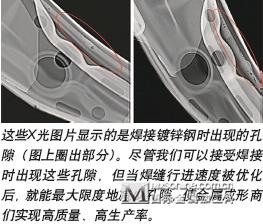

在CV焊接中,弧长较短,所以通常会产生“飞溅”这个麻烦问题。还有一个更大的麻烦:孔隙。在目前的焊接行进速度下,它会直接影响焊接效果。而且,在热浸镀锌钢板上焊接的行进速度越快,越容易冻结熔池。这特别麻烦,因为锌蒸发的温度比钢低得多。这种不同蒸发温度可能将气包固定在某处——在焊缝凝固前,那些锌蒸汽本来是有机会跑出去的。

孔隙的表现,可能呈小包状,也可能呈跨越整个焊接材料表面的焊接头状(通常称其为“管”或“虫形”)。尽管我们可以接受很多孔隙潜藏在表面之下这样的焊接结果,但因为它们有可能呈直线状,在连续不断的工作周期中,是可能导致焊接断裂的。

为了确保焊接质量,各个孔隙间的距离至少应大于其直径。在25mm的焊接长度上,整个孔隙长度(直径总和)不应超过6.4mm,孔隙间的最大直径也不应超过1.6 mm,焊接中区域的孔隙通常不能超过25%。

继续寻求技术解决方案

为了避免孔隙,焊接镀锌钢时金属成形商往往会直接减少焊接的行进速度——从质量角度来看是好事,但对生产效率来说,局限太大。其实,可以考虑将现有的脉冲熔化极气体保护电弧焊与金属焊丝结合起来,替代实芯焊丝法。

金属芯焊丝是管状的——在金属的护套里满是金属粉末、合金和弧稳定剂。与实芯焊丝完全相反的是,金属芯焊丝带有较高的电流密度 (在等效电流设置下),可以提高焊缝沉积率。因为金属芯焊丝允许以较快的行进速度焊接,所以通常可应用到机器人焊接流程中。

最近,在金属芯焊线上出现了一些新进展,特别是那些执行美国焊接协会(缩写为AWS)E70C-GS类标准的制造商,在焊接热浸镀锌钢板上开发出不少新优势。这些焊线的配方成分,使它们可以应对直接两极对焊(直流电极接负)。

在镀锌钢上直接对焊,会产生两个明显优势:

◆软弧渗透,有助于防止较薄材料烧穿,改进渗透情况(如图);

◆有充足的电弧能量蒸发镀锌涂层。给锌蒸气足够的时间从焊接熔池排出,尽量减少焊接表面及下方出现孔隙的可能性。

金属芯焊丝还能起到稳定弧线的作用,有助于提高整个金属焊接效果,最大限度减少飞溅和焊后清理。

控制冻结

使用与脉冲GMAW波形相合的金属焊丝,还有助于控制焊接熔池冻结的速度,使锌蒸气更容易释放出去。此外,脉冲GMAW流程比标准CV流程需要的热量少,有助于避免烧穿。

焊接镀锌钢时,将金属芯焊丝与脉冲GMAW流程相结合还有其他好处,比如:

◆改进了T型接头和向下走的焊接 ;

◆金属焊接使用的精细球,可以产生一个弧形,实现良好的焊缝弥合功能。

◆能够焊接各种厚度的材料(从1.2mm到4.0mm);

◆在多个位置焊接的能力。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈