用于加工深孔的新型导向套的自行开发与选用

在机械制造中,深孔加工由于在半封闭或接近封闭工况条件下进行,因而被公认为是一个加工难题,其难点主要存在以下三个方面:一是深孔加工用刀具及刀杆的径向尺寸受孔径的限制,而深度必须满足孔深的技术要求。因此,一般来说深孔加工刀具的刚性差、强度低,切削时易产生振动,导向易引偏,从而造成孔内壁加工质量低下,孔的轴线偏斜。二是深孔加工特别是在实体钻削过程中,切屑多,排屑不易,切屑堵塞易造成刀具的崩刃,且切削液不易将刀刃充分冷却,从而致使刀具寿命降低,孔内壁经常出现螺旋沟槽等弊病。三是深孔加工过程中操作者无法直接观察到刀具的切屑情况,因此难以对切削过程中的加工质量及刀具磨损情况作出相应的判断和采取必要的措施。

在电站设备和石化等重型机械加工中,常有一些重要的部件,如火电机组中的高压加热器管板、核电机组的蒸汽发生器管板、核电和超超临界机组汽轮机组的冷凝器管板等。在这些部件上一个零部件常有数千个直径小的高精度深孔需要加工(孔深比可至1:40~1:50),若加工不当,有时一个孔出现加工质量问题就会造成整个零件的报废,这样,不但将造成数百万至数千万的经济损失,而且还将影响整个产品的生产周期,影响到生产任务的完成。为实现高效、高质和低成本的深孔加工,目前主要采取的措施有:

(1)购置和采用高精度的多轴数控机床。

(2)选用硬质合金深孔钻(扁钻或内排屑深孔钻,具体应根据加工条件来选择,但一般选用BTA 深孔钻居多)。

(3)为确保深孔加工质量,选用密封性好且具有高精度的导向套。

1. 导向套结构的选用

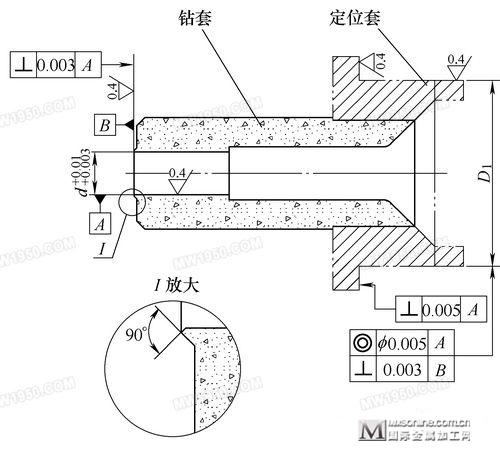

为取得高效切削的效果,常规深孔加工工艺是选用外排屑扁钻或内排屑深孔钻进行钻孔加工,刀片材料选用硬质合金,深孔加工工作时的切削液压力可至4.5MPa,切削液流量约为50~70L/min,为防止切削液在切削时导向套端面与工件接触面间的缝隙泄漏,通常防漏措施是采用密封环进行密封的。但密封环使用寿命短,且频繁更换密封环将大大降低钻孔加工效率。为解决这一加工难题,新型导向套的研发成功就较好地解决了深孔加工采用密封环密封存在的不足和缺点。因为新型硬质合金(合金钢)导向套最主要的是结构改变,即导向套(和工件接触的端面上)设计、制造有一环形的V形突出面,这种型式结构的导向套,除起到刀具的导向作用外;同时,它还能起到钻孔定心和防止切削液泄漏的作用。其典型结构见附图。

导向套结构简图

该类型导向套由定位套和钻套两部分组成,同时,也可以制造成单件整体导向套,其结构特点是:

(1)定位套采用淬火的中碳铬钢,钻套则一般根据需加工深孔的数量来确定,通常加工数量多时常采用硬质合金,数量少则可采用合金钢(合金工具钢),钻套外圆和定位套内孔两者之间的配合应选过盈配合(必须确保在钻削过程中钻套与定位环不会产生相对位移)。

(2)钻套(导向套)端面(和工件被加工孔端面接触处)有一个是90°环形的凸台,此凸台作用起到钻套端面与工件端面无间隙的密封作用(实际上是替代来用的密封环)。90°的凸台不能是尖刃。考虑到硬质合金钻套的强度差,锋利的刃口能使定心准确的矛盾,90°刃口处一般需要有一个约0.1mm 宽度的环形小平面。

(3)为确保孔的设计和制造精度,钻套端面、导向套端面和钻套内孔,定位套基准平面的垂直度,各钻套和定位套内外圆同轴度,且钻套内孔和定位套外圆基准平面的表面粗糙度,都有严格的技术要求,其具体数值可见图内导向套形位公差和表面粗糙度值要求的标准。

由于新型结构导向套的突出优点,因此,在国外深孔钻削加工中已被广泛采用,而在国内该结构也已在上海电站辅机厂、哈电集团(秦皇岛)重型装备有限公司,哈尔滨汽轮机厂等单位,用于核电、核岛等深孔零件的加工。

2. 导向套国产化的开发

导向套是整个深孔加工系统中的一个重要组成部分,新型导向套目前国内应用的单位,大部分都由国外工具公司提供。但价格昂贵,特别对一些非标导向套,由于订货数量少,外商也不愿意提供,同时,国内企业在目前的生产形势下,都把降本增效作为发展生产的一条重要措施。因此,新型导向套国产化就提到了议事日程,但要攻下这一难题很不容易。新型导向套设计、制造精度高,制造、使用风险大,目前国内牡丹江工具有限公司为满足国内用户需要,已和哈电集团(秦皇岛)重型装备有限公司合作,进行新型导向套国产化的开发,开发主要内容如下:

(1)结构的选型:开发的导向套有两种型式,一种是硬质合金钻套和合金钢定位套装形式的结构,另一种则是整体合金钢导向套(两种形式都有标准长度和加长的规格)。自行开发的导向套结构即是附图推荐的典型新型硬质合金导向套结构。

(2)导向套材料和热处理:导向套材料主要要求是有高的耐磨性和使用中不因材料和热处理等原因而产生变形,从而影响加工精度和形位公差的保证。自行研制的导向套(定位套)采用合金钢材料。并经过多次时效处理去除内应力以防止日后的变形。套装导向套的钻套则采用具有高硬度和耐磨性的ISO 中K类硬质合金,整体合金钢导向套工作状态的硬度达62HRC。

(3)导向套制造质量的保证:导向套制造的加工难点主要有以下三方面:一是钻套内孔和各基准平面垂直度的保证;二是导向套内孔和外圆同轴度的保证;三是内外圆和定位端面表面粗糙度值都要求达到0.4μm的数值。

加工中采取的主要措施是在精加工中采用工装一次装夹留量后反复加工,最后聘用有丰富经验的技工进行人工研磨,达到图样各项技术要求。值得注意的是在制造中精密的检测工具也必不可少。

3. 结语

导向套的研制经过使用方和制造方半年多的通力合作配合,克服了诸多困难,经试验后的不断改进、完善,导向套的合格率已从原来的30%提高到现在的70%。牡丹江硬质合金工具公司至今已向哈电集团(秦皇岛)重型装备有限公司提供了各类不同规格形式导向套,且已稳定在生产中应用,国产化的导向套其寿命也基本达到国外导向套同类水平

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈