汽车变速器齿轮轴强度校核分析

汽车变速器是汽车的核心部件,作为传递动力、调整转速以及汽车前进和后退转换的控制装置,对整个汽车的动力性、经济性、舒适性以及振动噪声影响显著。汽车变速器的目的就是要匹配发动机的特性以适应行驶的要求,这需要变速器齿轮轴发挥作用。齿轮传动是目前应用最为广泛的传动机构,可以用于传递空间任意两轴之间的运动和力。齿轮轴的结构较普通传动轴复杂, 实际破坏的部位用传统方法进行校核比较繁琐, 计算结果误差较大。为了给齿轮轴结构设计提供理论依据,对初步完成结构设计的齿轮轴强度能有明确的了解,并能及时对危险部位采取有效措施,本文采用传动系统专业分析软件MASTA对某汽车变速器传动齿轮轴进行了分析。

本文以某五挡汽车变速器的齿轮轴为研究对象。该齿轮轴的结构形状较复杂,局部存在键槽、轴肩等特殊形状,导致这些部位会出现应力集中现象,采用常规的校核方法很难准确了解其应力和应变的规律。而传动系统专业分析软件MASTA,以其强大的参数化功能,将用于建立该齿轮轴的参数化模型,并导入到MASTA软件的分析和仿真模块中进行CAE分析。同时考虑其局部的较复杂部位,揭示其应力和应变分布规律,获得汽车变速器各齿轮轴的静强度和疲劳强度。根据MASTA软件的分析结果来验证该汽车变速器齿轮轴理论分析和设计计算的合理性,为该齿轮轴的结构设计和安全工作提供详实的理论依据。

齿轮轴的功用及设计要求

变速器齿轮轴的设计主要考虑齿轮轴的结构形式,轴上各截面的直径、长度、轴的强度和刚度以及轴上花键的型式和尺寸等。同时,齿轮轴的结构还要满足变速器的结构布置要求,以及加工工艺和装配工艺要求等。

为了保证齿轮轴在其规定寿命下正常工作,通常遵循以下设计原则:

1)根据轴的工作条件等要求选取适合材料、毛坯形式及热处理方法。

2)合理的轴受力以提高轴的强度和刚度。

3)满足工艺要求,轴应便于加工、热处理、装拆、检验及维修等。

4)轴上零件需定位准确,牢固可靠。

5)尽可能减小应力集中以提高轴的疲劳强度。

6)轴的各部分直径和长度要合理。

传统齿轮轴校核方法

在用传统方法对齿轮轴进行强度和刚度计算时,首先要分析齿轮轴的受力情况和各支承反力,主要包括齿轮啮合间的作用力和其他轴上零件的作用力等。其次,由于在不同挡位下的齿轮轴所受的力和支承反力都不相同,故需要对每个挡位下齿轮轴的强度和刚度分别进行计算。对于齿轮轴上支承反力的计算,应从输出轴开始进行计算,然后依次是中间轴和输入轴,并且在计算过程中可以将齿轮轴看作是铰链支承的梁结构,输入轴的计算转矩为发动机的最大转矩。

MASTA总成建模过程

根据该产品技术部门提供的CAD二维图样和三维模型,对该汽车变速器建立了完整的MASTA分析仿真模型。该模型包括了圆柱齿轮、圆柱滚子轴承、圆锥滚子轴承、滚针轴承、离合器、同步器以及壳体等。本文把汽车变速器作为一个整体来进行系统分析,在获取系统整体刚度的基础上,得到齿轮轴的静强度和疲劳强度等。

汽车变速器齿轮轴的材料为力学性能较好的20CrMnTi,该材料的弹性模量为207 000MPa,泊松比为0.3,抗拉强度为1100MPa,屈服强度为850MPa,疲劳强度极限为525MPa,材料的密度为7800kg/m3。

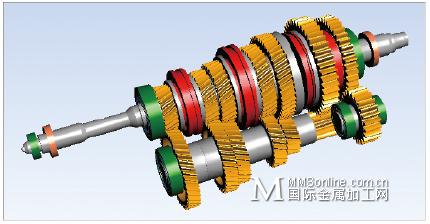

整个汽车变速器传动系统主要是在MASTA软件设计模块中完成建模过程,其建模顺序依次是建立所有齿轮轴的模型,将各齿轮轴的空间位置确定,然后再定义各齿轮轴上其他的零部件如格挡齿轮副、轴承、同步器等。根据齿轮、齿轮轴、轴承和同步器等零部件的详细参数,在MASTA软件中建立了该汽车变速器的仿真分析模型如图1和图2所示。

图1 变速器二维总成

图2 变速器三维总成

齿轮轴强度分析

传统方法对齿轮轴的计算校核比较繁琐并且无法准确计算,使用MASTA 软件可以准确方便地在实际载荷谱作用下分析出齿轮轴的变形、转矩、弯矩和应力等,同时还可以对齿轮轴进行疲劳寿命分析,从而得到危险截面的损伤率。在MASTA软件仿真分析过程中得出的汽车变速器齿轮轴的许用疲劳安全系数>1,则满足该变速器的设计要求,若不满足,则应具体分析其产生疲劳破坏的原因。

变速器输入轴在实际载荷谱下的分析结果显示,其最小静强度安全系数和最小疲劳强度安全系数都出现在距离输入轴左端206.26mm处的截面上,分别为1.451 3和1.543,由于安全系数>1,说明输入轴完全能满足强度要求。

变速器输出轴在实际载荷谱下的分析结果显示,其最小静强度安全系数为1.216 8,出现在距离输出轴左端421mm处的截面上,最小疲劳强度安全系数为1.570 3,出现在距离输出轴左端173.5mm处的截面上,由于安全系数>1,说明输出轴也能满足强度要求。

变速器中间轴在实际载荷谱下的分析结果显示,其最小静强度安全系数为3.156 1,出现在距离中间轴左端246mm处的截面上,最小疲劳强度安全系数为1.431 7,出现在距离中间轴左端253mm处的截面上,由于安全系数>1,说明中间轴也能满足强度要求,并且静强度安全系数还有一定的富余量。

结语

本文研究的变速器齿轮轴的结构复杂,特别是在过渡圆角和轴承配合处容易出现应力集中现象,采用传统校核方法很难准确获得其应力应变规律。借助于MASTA软件的传动系统设计仿真应用模块,对该变速器进行了整体建模和仿真分析,结合该变速器在疲劳测试过程中的实际负荷工况,对该汽车变速器齿轮轴进行了强度分析,获得了各齿轮轴的静强度安全系数和疲劳强度安全系数,包括了输入轴、中间轴和输出轴。分析结果显示,各齿轮轴均能满足使用要求,表明采用MASTA软件代替传统理论计算方法进行汽车变速器齿轮轴的强度分析和结构设计更有效,分析结果将为变速器齿轮轴的进一步优化设计和安全工作提供有效的理论分析依据。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈