鼓风机玻璃钢外壳凸凹对合成型模工作件加工工艺

玻璃钢鼓风机外壳,必须具有外观性和无缺陷的要求。成型模内外型面出现了凸凹不平,裱糊成型的外壳内外型面必定是凸凹不平。为了使凸模能够抽芯,凸模必须由多个分型面分成若干块凸模。多块凸模若是单块加工,那么,组合后必然会因加工误差产生凸凹不平。这样就使得裱糊成型的外壳型面随之也产生凸凹不平而影响外观性,还会因凸凹不平形成“障碍体”阻碍每块凸模的抽芯。

外壳对合成型模结构介绍

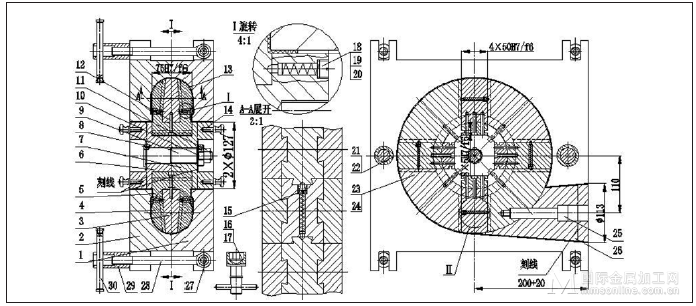

当外壳批量很大,模具用材只能是采用钢材。外壳上存在着多处拐角型面不容易成型,加之不允许有气泡、富脂、贫胶和分层等缺陷的存在,只能采用组合对合成型模进行外壳的裱糊成型加工。由于外壳形状复杂,形体上存在着多种的“障碍体”,为了使外壳能顺利脱模。外壳对合成型模结构,如图1所示。凹模以I-I为分型面,将凹模分成右凹模1和左凹模2。用带手柄32的圆螺母31和活节螺钉30及圆柱销29,可将右凹模1和左凹模2进行连接固紧和拆卸。由于外壳形状如蜗牛壳形状,若制成整体凸模显然是无法使其从外壳的型腔中脱模。只有将凸模分割成中心、中间和外层三种层次的凸模,而每层次的凸模又必须分成多块凸模。再通过分层分批进行手动抽芯与燕尾滑块斜向抽芯及弧冠凸模自行的脱落形式,才能实现外壳的脱模。多块凸模的组合,除了需要考虑它们的连接方式,还需要设置好它们定限位形式。

图1. 外壳裱糊凸凹对合成型模结构

1. 右凹模 2. 左凹模 3. 中间弧冠凸模 4. 左右弧冠凸模 5. 中间凸模 6. 左中心凸模 7. 右中心凸模 8. 圆柱销 9. 花键轴10. 开口垫圈 11. 六角螺母 12. 内六角螺钉13. 外壳 14. 捏手 15. 导向螺塞16. 内六角手柄 17. 手柄销 18. 弹簧 19. 螺塞 20. 限位销 21. 导柱 22. 导套 23. 中间扇形弧冠凸模 24. 左右扇形弧冠凸模 25. 阶形螺钉 26. 锥形凸模 27. 圆柱销 28. 活节螺钉 29. 圆螺母30. 手柄

外壳裱糊成型凹模工作件加工工艺

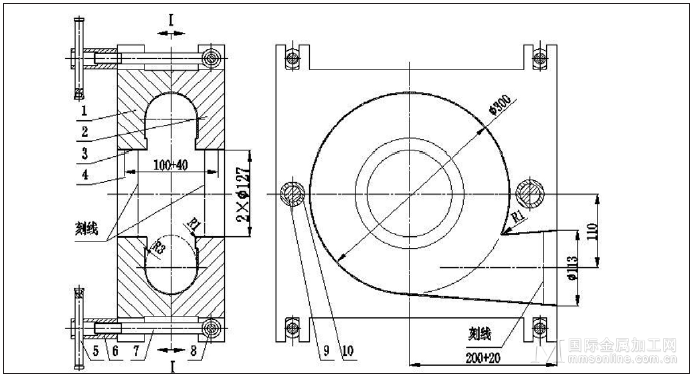

1)成型凹模工作件:有右凹模1和左凹模2,它们以分型面Ⅰ-Ⅰ分型,如图2所示。

图2. 外壳裱糊凹模结构

1. 左凹模 2. 右凹模 3. 外壳 4. 石膏凸模 5. 手柄 6. 圆螺母 7. 活节螺钉 8. 圆柱销 9. 导柱 10. 导套

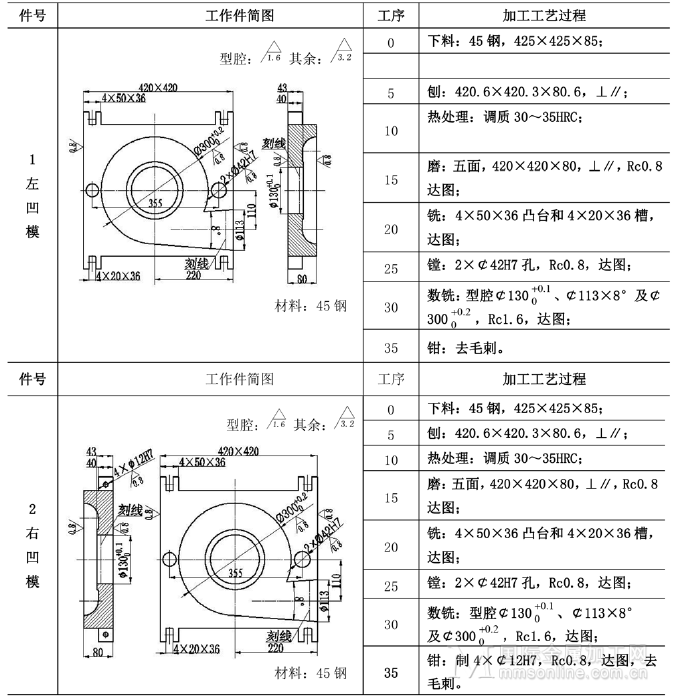

2)成型凹模工作件加工工艺:右凹模1和左凹模2加工工艺,如表1所示。

表1. 右凹模和左凹模加工工艺

外壳裱糊成型凹模工作件加工工艺

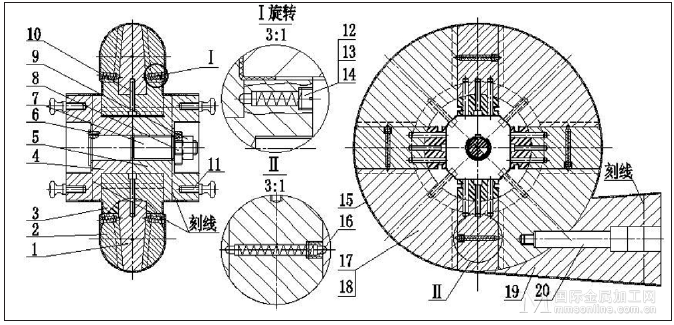

1)外壳裱糊成型凸模工作件:如图3所示。

图3. 外壳裱糊外壳裱糊凹模结构

1. 中间弧冠凸模 2. 左右弧冠凸模 3. 中间凸模4. 左中心凸模 5. 右中心凸模 6. 圆柱销7. 花键轴 8. 开口垫圈 9. 六角螺母10. 内六角螺钉11. 捏手 12. 螺塞 13. 弹簧 14. 限位销 15. 外壳16. 导向螺塞17. 中间扇形弧冠凸模 18. 左右扇形弧冠凸模19. 锥形凸模 20. 阶形螺钉

2)外壳裱糊成型凸模加工工艺:先要进行组合凸模单件加工工艺。

多块凸模组合整体加工

成型模组合凸模的加工,在制订加工工艺方案时,除了需要保证零件图纸的要求之外,还要根据外壳生产批量、技术要求和模具抽芯、脱模等条件综合进行考虑。

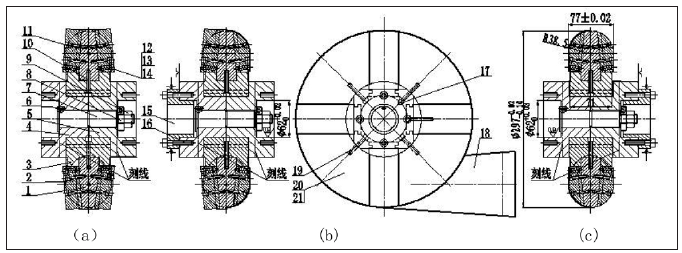

(1)组装 需要将所有的凸模利用相互的燕尾斜滑槽和T形滑槽之间的配合,以螺钉连接和限位机构限位形成一个可靠组合整体凸模,如图4a所示。再用二类夹具体15以内六角螺钉16和圆柱销17连接,二类夹具体15可安装在数铣的虎钳上进行整体凸模的加工。

图4. 多块凸模组合整体加工

图a 多块凸模组装 图b 基准及凸模右端加工 图c 基准及凸模左端加工1. 中间弧冠凸模 2. 左右弧冠凸模 3. 中间凸模4. 左中心凸模 5. 右中心凸模 6、17. 圆柱销7. 花键轴 8. 开口垫圈 9. 六角螺母10、16、19. 内六角螺钉11. 沉头螺钉 12. 螺塞 13. 弹簧 14. 限位销 15. 二类夹具体18. 锥形凸模 20. 中间扇形弧冠凸模 21. 左右扇形弧冠凸模

注:-定位基准, —夹紧基准。

1)先用内六角螺钉19将中间扇形弧冠凸模20与左中心凸模4或右中心凸模5连接好,组合加工时采用,玻璃钢裱糊成型加工时可以不采用;

2)将中间凸模3的T形槽与左中心凸模4与右中心凸模5通过T形键安装在一起,并通过花键轴7、开口垫圈8和六角螺母9固紧。

3)分别通过燕尾斜键槽将4件左右弧冠凸模2安装在中间弧冠凸模1上,以限位销、弹簧和螺塞组成的限位机构限位。

4)同法,将8块左右扇形弧冠凸模21安装在4块中间扇形弧冠凸模20上。

(2)基准及凸模右端的加工 将二类夹具体15以内六角螺钉16和圆柱销17安装在左中心凸模4上,如图4b所示。

以二类夹具体的对边为组合凸模安装和加紧基准,左中心凸模4端面为定位基准,以右中心凸模5的φ62mm孔为加工校对基准。加工右端整体凸模时加工的型面为粗实线,尺寸为:R38.5mm、φ297mm、77±0.02mm等。

(3)基准及凸模左端的加工 如图4c所示,以同样方法将二类夹具体15安装在右中心凸模5上。加工左端整体凸模时加工型面为粗实线,尺寸为:R38.5mm、φ297mm、77±0.02mm等。

(4)组合凸模的抽芯 卸下二类夹具体15后,先松开六角螺母9,卸下开口垫圈8,分别抽取左右中心凸模4、5。

再卸下左中心凸模4或右中心凸模5与中间凸模3之间的连接内六角螺钉19,并取下锥形凸模18。然后分别拔出4块中间凸模4,由于中间凸模4与其连接的中间弧冠凸模1燕尾斜滑槽,带动8块左右弧冠凸模2分别向中心移动。最后取出4块中间凸模4与中间弧冠凸模1,造成8块左右弧冠凸模2可以脱落。以同样方法抽取中间扇形弧冠凸模19和左右扇形弧冠凸模20。

(5)堵塞螺钉头孔 为了使组合凸模整体加工时能够承受较大切削力,中间弧冠凸模1与左右弧冠凸模2以及中间扇形弧冠凸模20 与左右扇形弧冠凸模21之间沉头螺钉11用连接。沉头螺钉11的螺钉头孔的存在会影响到外壳的裱糊质量,组合凸模整体加工后需要将这些螺钉头的孔用钢塞堵住。并需要使钢塞的型面与组合凸模型面一致,不得出现缝隙和凸凹不平。

结束语

多块组合凸模若是单件进行加工,组合起来的成型面就会出现凸凹不平。在凸凹不平的型面上裱糊玻璃钢外壳,所得到的外壳型面也是凸凹不平。这样,一是要影响外壳的外观,当然可以采用刮腻子,待固化后再用砂纸打磨进行弥补;二是凸凹不平的型面所形成的“障碍体”必定会影响各个凸模的抽芯,造成外壳无法脱模。如果通过多块凸模组装后,并利用二类夹具体安装在数铣上加工组合凸模,所获得的加工型面是十分平整的,可确保外壳的外观性和不会影响多块凸模的抽芯,更可省去刮腻子打磨工序。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈