新能源汽车中的大功率DC-DC变压转换部件

新能源汽车中的大功率DC-DC变压转换部件 /ueditor/docx/20180518/201805182330386742.gif) 变压转换器部件的性能评价指标

变压转换器部件的性能评价指标

变压转换器部件的历史 日本企业基于在磁性材料和精密生产的优势,以及日本混合动力汽车市场的培育较为成功,与日本整车汽车同步发展,所以在这个领域日本供应商耕耘比较好的,比如TDK;其产品线一代代进化如图所示,产品主要应用在本田的混合动力产品线上。其竞争对手Denso和Toyota Industry的产品,则在不同的普锐斯/凯美瑞的混合动力车上使用,如图5所示。日系企业还有Shindengen Electric和Nichicon,也是依托其基础部件优势正在努力挤入汽车大功率电子部件市场。而传统的汽车部件供应商,如博世(Bosch)、大陆(Continental)和德尔福(Delphi),法雷奥(Valeo)早早切入这个领域,但这个部件的特征就决定,很难依靠单一部品来盈利,所以在早期产量不高的阶段,材料成本会很高,不太容易切入。其他在工业功率电源中比较老牌的外资品牌艾默生(Emerson)和台达电子(Delta),特别是后者,基于其工业&消费功率电子的份额,在积极开拓汽车大功率DC-DC市场。

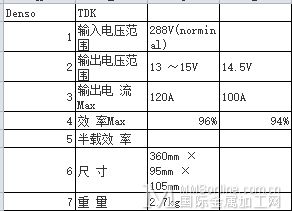

性能评价指标 DC-DC的部件主要有以下的技术指标,如下表所示: 1. 功率等级:在不同等级的车辆上,往往配置存在很大的差异,导致了14V系统的动态功率需求产生变化。按照模块化开发的理念,要选择不同的功率等级,来匹配不同等级的车辆,达到电气平衡之后,即可覆盖更多的车型。这是目前较为流行的做法。 2. 效率:对这个电磁部件而言,效率是个极端重要的参数。它既决定了整个部件的散热方式,也决定了整个部件的寿命。当我们评价效率的时候,通常采用与输出电流相对应的效率曲线来表征,单点上的效率极值 ,其实是个非常有欺骗性的数据。 3. 容积/重量/功率密度:元件一体化的设计,在目前,对于部件的重量和体积有着严苛的要求,从上面的图形来看,在这两个指标上,演进是较为迅速的。 4. 散热方式:同大部分功率电子元件一样,在2KW左右的等级上,有液冷和主动风冷这两种方式。前者对于系统风道有较高要求,而后者对于冷却液管路的排布有着限制。即使开发出来可用的元件,在整车集成的时候,解决散热问题也是一个很大的课题。 5. 成本:目前来说,这个部件的成本要求是非常严格的,所以后面全桥这样的拓扑结构所需要较多的MOSFET,也会被大家放弃。 DC-DC产品性能表

早期的混合动力汽车上,DC-DC基本是以全桥结构拓扑来实现,其优点是: 1. 在早期的大功率电器设备内非常常见到全桥应用,所以早期的混合动力系统从中借鉴。 2. 输入范围宽:全桥电路在较宽的输入范围内都有很好的特性。 缺点: 1. 显而易见,用了较多MOSFET,成本较高。 2. 控制复杂,一般需要独立的控制单元。 英飞凌和ST所推荐的评估系统,其本身就是以全桥系统为蓝本设计的。根据有限的资料和信息来看,目前的发展使用拓扑结构,也是借鉴工业电源上使用的经验,有源钳位正激和2 Stage直流变化拓扑都是值得尝试的。

围墙&瓶颈 这个部件先进的拓扑结构其实并不是很高的壁垒,电动汽车的安全性要求很高,所以隔离设计一定是必须的。其设计难点为: 1. 散热设计:对DC-DC需要进行良好的散热设计,对液冷需要设计较好的流道。 2.EMC设计:需要设计输入滤波电感以及输出滤波电感,以确保EMC过关,这点在汽车上应用尤其关键。 3.效率:不同的输入电压下,都能达到较高的效率曲线。 4.保护功能设计:设计各种保护功能,用以匹配整个全输入电压曲线,以及12V保护系统要求。 5.可制造性要求:至少要可能达到50%自动化的要求,因此对于整个板级的设计以及功率电路的连接都比较关键。如果电气化的量能够按照混合动力这么发展,未来自动化制程的要求就成为筛选供应商的一个重要的条件。 在国内做这个部件,可能需要应对的挑战,是找到好的汽车用磁性元器件供应商,摆脱向日本厂家采购。从部件级别上面来看,笔者有以下几点看法: 1.变压器:车用的2KW大功率变压器,国内供应商可选择性是非常的少,基本上以广东深圳区域的企业为主,深圳上市公司中的可立克(Click),京泉华(在这个领域的投入越来越多,而深圳海光,深圳瑞格精密(Rigir)也是这个行业中技术比较领先的企业。而变压器的设计,本身就是整个功率电子元器件里面一个非常核心的事情,其产品的特性,绝大一部分是源于材料。铁氧体材料的发展已经从主流的PC40材质,历经PC44,PC47等已经走向损耗与高磁饱和密度较高级的“PC95”(PC95 ferrite core material),但已经不能满足车载变压器使用,宽温25-140度功耗与磁饱和密度更好的PC96,PC97材,正在广泛的应用,但国内厂商材质的稳定性还需要提升。 1)平板变压器:笔者初次接触充电机,美国人最初的想法就是用平板变压器,这种对PCB和制程工艺要求极高的做法,固然是一种路径,但是参数差异风险也直接与制程工艺联系起来了。国外平面变压器品牌佩顿(Payton)也在国内陆续扩大代工厂代工,上述的可立克,京泉华,瑞格精密,海光电子在平板变压器方面的品质水平也正在逼进国外品牌。 2)集成化:Denso的说明文档里面是将变压器与Chock coil合在一起,根据公开的资料,这不是其一家的想法。DC-DC的硬件工程师有时候只能就地取材,这种器件级别的突破,已经不是工程师选个好方案那么简单的事情了。 2.MOSFET:能选用的,只有有限的几家,根据性能的情况来看,选择更加有限。所以这块的成本,居高不下。 3. 滤波电感:情况与变压器类似,由于工艺相对简单,主要问题在于材料。高导锰锌材料在国内的发展已经非常不错,而且在制程方面,扁平线所制作的高效率能EMI共模电感也正在民用适配器领域广泛应用,而大功率充电机与汽车电子虽然用量不大,没有大产能瓶颈问题,但能实现更佳的EMI效果以及更低成本的生产,也会对汽车大功率DC-DC带来积极的影响。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈