从科技到生产力——叹为观止的宝马发动机生产线

对汽车发展史比较了解的朋友应该知道,宝马赖以成名的既不是汽车,也不是摩托车,而是飞机发动机。发动机一直都是宝马产品的核心竞争力之一,而摩托车上的“拳击手”发动机早已成为几代人的情结。

1922年在BMW设计委员会的设计下,第一辆宝马摩托车R 32终于在1923年的柏林展览会上面世。一经面世,R 32就博得了大众的喜爱。值得一提的是,R 32最核心的技术装备就是搭载了传奇的水平对置双缸“拳击手”(Boxer)发动机。

我们先来看一段宝马工厂生产发动机的视频。

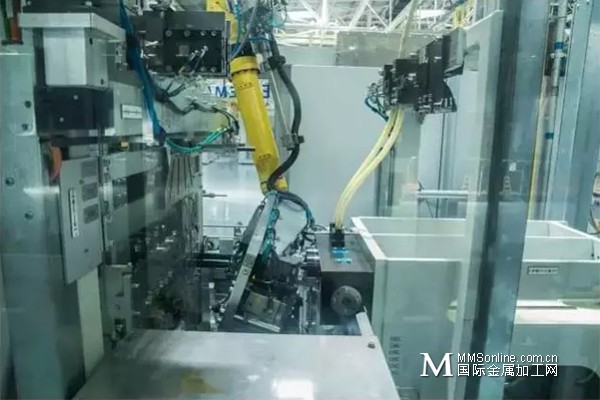

人比较容易出偏差的环节尽量都让机器来完成,相反对人手来说很简单一个操作,但是对机器可能会很复杂的部分,就都让人来完成。这个也许就是制造业自动化的精髓。

3分钟看完汽车发动机制造过程

Part I 缸体发动机的主体所在,主要承载燃烧做工,对于工差要求极高。

镗孔:对缸孔进行镗削加工,通过粗镗、半精镗、精镗三道工序,一步一步打造出精密、完美的缸孔;而作为质量保证的关键一环,镗削完成的缸体都会进行100%的尺寸自动测量,并将测量结果实时反馈回前方镗削工序,进行自动补偿,实现精确地镗削尺寸控制。

珩磨:当活塞在气缸内往复运动的时候,需要润滑油进行润滑,而珩磨的作用就是在缸孔内壁上珩磨出交叉的网纹,使得润滑油能够贮藏其中;值得一提的是,珩磨在作业时会同步使用气检控制精度,实现制造、监控二合一。

珩磨加工

清洗:发动机缸体在加工过程中,会产生切屑油污等杂质,如不清洗干净会严重影响发动机的质量,而清洗过程可以逐步去除杂质,保证清洁度。发动机缸体的清洗分4道工序:

•浪涌清洗:将发动机完全浸入在清洗液中,通过水流涌动去除大部分杂质;

•定点定位清洗:每一个缸体孔系,都会有专门的喷头进行冲洗;

•高压清洗:通过高压冲洗液进行重点位置的强化清洁,并能去除细小毛刺;

•真空干燥:在真空环境下进行干燥,确保无液体残留。

硕大的清洁工位全部自动完成

Part II 缸盖发动机的重要组成部分,对于质量的控制要求也进一步提高。

压装导管、座圈:作为缸盖生产过程中最为严格的环节,生产过程中也需要予以最为严格的控制。由于采用了全自动伺服的压头,可以实现在压装座圈、导管的同时通过读取压力和行程数据,对装配质量进行实时监控。同时由于采用机器人传输零件,它还是一个高度柔性化的生产线。

缸盖压装导管、座圈全部自动化完成,并同步监控质量

缸盖压装导管、座圈

缸盖去毛刺:发动机采用全铝材料,铝合金缸盖加工极易产生毛刺,下线之前,由机器人完成全面的毛刺去除工作,以全自动的稳定质量确保下线产品的可靠。

Part III 曲轴连接活塞和飞轮,是动力输出的核心部件,长期在强烈的往复运动下工作,兼具精密和高强度,工差控制以“微米”计算。

Part IV 整机装配在线上将缸体、缸盖、曲轴、活塞、导管等零部件进行组装,最终形成一个完整的发动机本体。

以上就是汽车发动机的制造过程,你看懂了吗?

其实,汽车由上万个不可拆解的独立零部件组装而成,对结构极其复杂的特制汽车零部件数量更多。随着当前汽车电气化水平的提高,汽车零部件科技含量增高和数量增多,对加工汽车零部件的设备也提出了更高的要求。

汽车核心零配件的制造加工,也是两道工序流程,一道从选材铸造成型的到机加工、热处理、成品,一道工序是选材锻造成型到热处理、机械加工、成品,两道工序的所有配件装配、试验,最后和车身一起组装成车!

我们以金切机床为例,看看各大知名品牌是如何助力汽车制造。

山崎马扎克(1G16)

FF5000 SERIES

马扎克这一款FF5000 SERIES可以说是汽车零部件量产加工的最佳选择,可根据各种不同的应用方式选择适合的规格,配置了同类产品中速度·加速度水平最高的进给轴与主轴,缩短了非切削时间,切削区域外配置高可靠性驱动系统及直接换刀式ATC,不受主轴及工作台规格影响,实现宽1750mm x 进深4000mm的省空间设计,从单机到自动线,各种规模的自动化均可对应。

哈挺(1C49)

BRIDGEPORT GX 1000 立式加工中心

GXR1000立式加工中心融合了桥堡加工中心的成功经验和先进的设计理念,基于久经市场考验的C型平台,提供不同的机床配置,满足汽车零部件、航空航天、军工、电子等多行业的不同需求。宽大的床身和粗壮的立柱是GXR1000机床刚性的基础,配合超大规格的重载型导轨、大安装跨距和双螺母结构滚珠丝杠,使GXR1000机床可以适应铸铁、合金钢、有色金属等各种零件的加工。

哈斯(1D46)

VF-2SS 高速立式加工中心

VF-2SS能在缩短加工时间的同时增加每批次零件加工量,广泛应用于汽车零部件、通讯、IT等行业,并被业内称为“铝合金加工的专家”,是哈斯明星产品之一。加工行程为30"x16"x20"(762x406x508 mm),40锥度,30 hp(22.4 kW)矢量驱动,12,000 rpm,同轴直驱,24刀位高速侧挂式刀库,1400ipm(35.6m/min)快移速度,1MB程序内存,15"彩色液晶显示器,USB接口,内存锁定开关,刚性攻丝,55-gallon(208 liter)注充冷却系统。

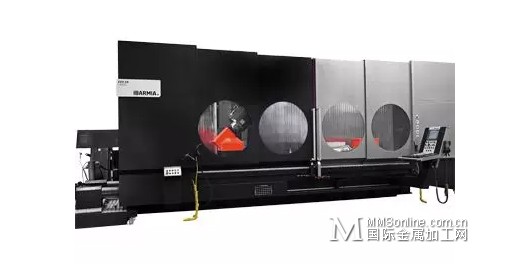

伊巴米亚(1L16)

ZVH Multiprocess

MULTIPROCESS车铣复合设备可以加工需要五面加工的复杂阀门和泵外壳零件,可以增加加工精度和减少加工时间。这种车铣复合设备可以完成更多范围的零件,避免了半成品零件需要在铣削和车削两种设备之间转换,最大的优化了所需的工厂空间和其他相关费用。

GF加工方案 (1J36)

Mikron NRG-50

GF加工方案的这款Mikron NRG-50全数控高精度回转式组合机床,配备 12 个工位,具有同时支持最多 30 个加工单元的能力,适合于最大尺寸 80 x 80 x 80 毫米的极高精度工件或者直径 65 x 100 毫米的圆柱类工件,具有 6 面加工能力。

展期会议预告:

如今,精密制造、复杂零件加工已不再是国防军工、航空航天等少数尖端行业的专有名词;随着加工技术的不断发展,制造手段的不断提升,离散型的精密加工已成为制造业众多领域的发展趋势。通讯、模具、汽车、医疗等行业均以精密加工为基础进行新一轮的产品升级。产业化生产能力的亟待提升,需要更高效的柔性生产能力,自动化、智能化、信息化的精密加工以及品质提升已成为必然趋势。全球制造业正处于新一轮科技革命进程中,“中国制造2025”的提出,精密零件及模具的加工成为核心基础,以满足智能制造的发展需求。

会议时间:2018年3月30日 13:00-16:30

会议地点:深圳会展中心簕杜鹃厅

主办单位:SIMM深圳机械展

拟邀企业:马扎克、发那科、牧野、GF加工方案、海克斯康、模德宝

会议亮点:

•高精密复杂零件加工的秘诀

•制造云及质量云协同机器人应用助力柔性生产

•制造过程中如何通过品质驱动生产力

•增材制造在模具及复杂加工中的应用

•现代制造业的集成化应用案例

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈