“蔡司汽车车身检测论坛在沪成功举办

11月16日,一场令用户走近未来车身测量“黑科技”的精彩活动——蔡司汽车车身检测论坛在蔡司工业测量的中国总部成功召开,吸引了来自沃尔沃、宝马、大众等逾百位汽车制造领域的用户参加。

活动期间,蔡司中国工业测量部副总裁平颉先生首先与大家分享了公司在过去的2016/17财年的骄人成绩。包括与ASML合作新一代EUV技术,成立显微镜客户中心,成立数字化创新合作伙伴,成立ADAMOS合资公司,推出KINEVO革新性的产品等。其中,工业测量部已经成为蔡司“战车”最强劲的“气缸”之一。

“就汽车市场的整体发展来看,与降低排放相关的电子移动(从传统内燃机时代迈向电动车的全新动力系统时代已经来到)、轻量化结构(碳纤维、铝合金、复合金属材料等新材料),涉及定制化/个性化的五花八门的车型,持续推进智能工厂\智能制造战略的工业4.0(譬如机器之间包括测量设备在内的数字化通讯)等几大关键词可以算是主流趋势。但这些都无疑为生产、测量等传统制造带来了新挑战。”蔡司车身解决方案全球负责人Mr. Kai Modrich博士随后向观众们介绍道。

此次论坛主要针对汽车车身检测,Mr. Kai Modrich博士透露,未来五年间,德国的汽车OEM制造商们将持续扩张德国当地及全球范围生产基地的产能以保证市场需求,这就意味着他们需要更高的生产能力利用率。而全球的汽车OEM制造们其实同样面临这一挑战,如何得到更高生产效率提升?增加数字质量信息关联尤为重要。蔡司认为可以从三方面着手:过程控制方面(将生产过程按照模块进行细分),数字化方面(将得到的所有测量数据加以分析、优化生产线节拍等),测量方面(不再仅是将所测部件放置于测量机中,也开始尝试将测量加入到生产线中,通过在线检测实现100%的检测)。

在当天的活动中,共有五场精彩的技术巡演,分别为精准高效车身测量解决方案;在线测量新技术ZEISS AIMax cloud;柔性线边测量解决方案ZEISS AIBox flex;便携式3D扫描;质量管理软件ZEISS PiWeb。这些技术广泛应用在车辆制造中的规划阶段、启动阶段(产能爬坡)、生产阶段(大规模流水线生产)。

其中,在精准高效车身测量解决方案中,搭配激光扫描测头的ZEISS PRO/Carmet,以及ZEISS GALIGO软件、ZEISS CARFIT夹具等产品的集中展示令人眼前一亮。据介绍,ZEISS PRO/Carmet能实现快速、精确测量;同时工件无需喷粉,即可直接测量多种类型表面;测量结果还可追溯,符合DIN ISO 10360标准。作为自由曲面测量专家的ZEISS GALIGO软件能实现单个元素及完整工件的快速及安全测量,配合EagleEye激光扫描测头可大幅减少测量时间。ZEISS CARFIT夹具则能保证可重复性装夹。

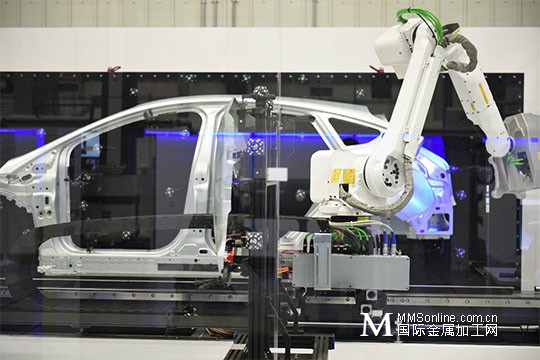

此次展示的在线检测新技术ZEISS AIMax cloud,是在线捕获三维点云的检测好帮手。在生产阶段可以用来检测装配和焊接工序,以机器人为基础的三坐标测量技术,经过优化的投影技术,与DLPTM(数字光处理)共同应用于在线测量。ZEISS AIMax cloud对于钣金和油漆有很强的适应性,并能够通过一个传感器位置同时执行多个特殊分析。

柔性线边测量解决方案AIBox flex所特有的模块化可以实现客户特定的解决方案。它同时拥有更高的自由度及选择标准的模块化。在首件检测、产能爬坡/分析及系列测量中应用广泛。

快速、简单的便携式3D扫描自然有大家耳熟能详的ZEISS COMET和T-SCAN。COMET条纹投影系统及T-SCAN手持激光扫描系统能够进行质量保证和实现逆向工程。这类的便携式测量是对现有测量设备的补充,能与三坐标测量机协同进行工作,并使用统一的测量软件ZEISS CALYPSO。在助力新产品线缩短上市周期方面颇有成效,也能令设计、生产、质量部门之间的沟通更便捷。

质量管理软件ZEISS PiWeb有着令人骄傲的美誉——所有的数据,一个软件。所有来自在线、线边,以及离线等设备的质量数据,包括几何测量数据、自由曲面数据、点云,以及对焊接件或总成件表面质量的评定,包括来自其他系统的数据等,都能够汇总在一个数据库中。它能够快速分析在线测量以及点云数据,并能针对不同部门以及不同职能的人员发送相应的报告。操作简单,报告则直观易懂。

论坛最后,平颉先生总结道:“客户、竞争、数字化、团队是蔡司今后发展的关键,我们一直坚信客户的成功就是我们的成功,客户的难题就是我们难题,希望通过此次活动,将更多更先进的汽车车身检测的方案带到客户的实际生产中,实现共赢。”

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈