航空航天典型零部件的高效加工案例

近年来,工件材料、刀具材料及结构等不断发展,促进了航空航天制造业的发展,可以说刀具的不断发展是航空航天制造业不断发展的驱动力。如何正确选择加工方案,合理选用刀具进行高质量切削加工已经成为一个非常重要的行业性话题。本文针对一些典型零部件的加工难点,提供了部分高效的加工解决方案。

目前,航空航天行业发展迅速,对材料性能要求越来越高,进而使得诸如钛合金、高温合金及复合材料等难加工材料应用越来越广泛,如:钛合金主要应用在整体叶盘、发动机框架、风扇机匣、叶轮及起落架等零部件;高温合金主要应用在轴、盘轴、涡轮盘、燃烧套管、ISO S孔等方面;复合材料主要应用在中央翼盒、垂直尾翼及机翼等方面。

这些都属于典型难加工结构件,具有以下典型特征:①内部结构复杂,如深内凹腔,其刀具异形,悬伸长,加工时易引起振动,排屑困难,在编制加工程序时需要充分考虑刀具与工件之间的安全间隙,还有鸽尾形叶根槽及其他可达性很差的凹槽等。②薄壁结构,在选择刀具时需要充分考虑切削力对工件变形程度的影响。③尺寸精度要求高。

航空航天各种零部件结构复杂,加工精度要求高,本来就难加工,再加上其材质多为高温合金和钛合金等典型难加工材料,使得加工难度更上一层,该类材料具备以下特征:①化学活性大,高温时会形成很高的硬化层;亲和性也大,易与摩擦表面发生粘附现象。②导热性差,切削过程散热差,致使刀具切削刃的温度大幅上升,刀具磨损加快,寿命缩短。③弹性模量小,在切削力作用下,容易产生变形,同时已加工表面回弹,使刀具后刀面与已加工表面发生剧烈摩擦。

航空航天零部件结构的复杂性、加工要求的严格性以及材料的难加工性,对刀具企业提出了更高的产品及服务要求。国内外的一些刀具企业经过多年的发展,为该行业提供了许多高效的加工方案。金属加工微信,内容不错,值得关注。

1.盘轴的加工

盘轴结构如图1所示。盘轴的加工有两项极具挑战性的特性:深内腔和燕尾槽。

山特维克可乐满切削刀具有限公司提供的以下方案可安全可靠地完成这极具挑战性的特征加工:

(1)采用带山特维克可乐满Capto® 接口的防振刀板。加工至150 mm深的内腔时,采用细长的刀具,但是刀具容易产生振动,而且需要从凹槽中去除加工时产生的切屑。带山特维克可乐满Capto®接口的防振刀板(见图2)可以有效地解决振动问题。

采用该防振刀板进行加工具有以下显著优点:①椭圆截面的齿纹接口提供了良好的稳定性和可达性。100 mm高的刀板能实现最佳的切削液供应,有助于排屑。②对于较长的刀板(4倍宽度),在设计时就会采用专利的防振装置,与未加防振装置时相比,其背吃刀量可高出4倍。③摆线车削技术与材质CC6060的陶瓷刀片相结合,减少了走刀次数。④实现可靠的工艺安全性,且生产效率提高1倍以上。

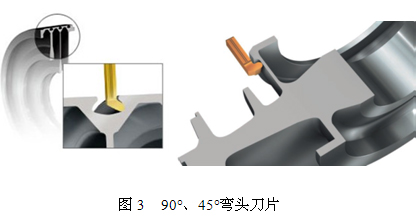

采用弯头刀片加工叶根槽。弯头刀片特别适合航空发动机零件车削。作为标准的CoroCut90°刀片产品系列的补充,山特维克可乐满推出了90°、45°和T形半成品以满足更多特殊的需求(图3)。

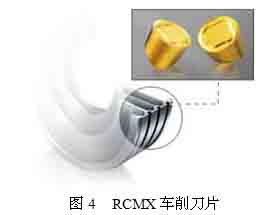

(2)采用适合精加工的RCMX车削刀片,如图4所示,该类刀片具有以下特点:①RCMX硬质合金刀片可装在相应的陶瓷刀片所用的刀片凹窝上,这既减少了刀具的数量,又缩短了安装时间。②RCMX的槽形产生的切削力较小,断削性能优异。金属加工微信,内容不错,值得关注。

2.涡轮盘加工

这种零件的材料(如Inconel 718、Waspalloy和Udimet 720等)通常都比较难加工,难加工特征通常为型腔的轮廓加工,而且还要避免各种各样的干涉问题。株洲钻石给出以下具体解决方案:

(1)刀杆实现复杂凹腔的加工(见图5)。

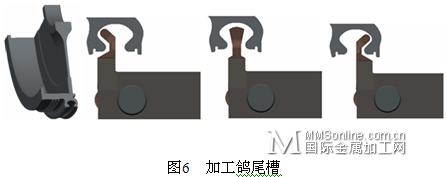

(2)异型刀杆实现鸽尾槽的加工(见图6)。

3.ISO S孔加工

关键航空发动机零件加工时,表面完整性至关重要。ISO S孔加工是最终工序之一,这使得可靠性和安全性对交付高质量的零件而言非常重要。山特维克可乐满提供的以下孔加工解决方案,能很好地满足ISO S孔加工方面的要求。

(1)钻削要求苛刻的孔。孔的尺寸和位置对第二道工序影响很大,CoroDrill® R846(见图7)独特的微槽形可满足这一要求。

(2)高质量铰削。铰削复杂而精巧的航空零件时,高公差要求、孔直线度和孔质量是必不可少的要素。CoroReamer® 835(见图8)具有专用的槽形,与众不同的切削刃设计和最佳的切削液分布可确保顶级水准的孔加工,与CoroChuck® 930刀柄组合使用可获得最佳的结果。

(3)安全攻丝。CoroTap® 200 SD(见图9)专为ISO S材料的通孔工序进行了优化,新的攻丝刀具可以提供平稳的切削作用,并能够降低崩刃风险和改进表面质量。

(4)高可达性镗削。镗削ISO S材料的小直径孔需要极高的加工安全性。采用新型CoroBore® 824 XS(见图10)能够在大悬伸下镗削小孔并获得小公差,由于能够进行微米级直径调整,因此表面粗糙度质量极佳。

4.起落架加工

以飞机起落架(见图11)为例来说明加工刀具的改进对加工效率提高和加工成本降低的有效性。起落架零件材料为钛合金,加工难度非常大,传统刀具加工一件零件大概需要1个月左右,而且由于零件难加工,导致刀具磨损非常快,刀具一个切削刃仅能加工不到1 h左右,导致加工此类零件的刀具消耗非常大,刀具成本居高不下。在这种状况下,急于寻求一种既能大幅度提高加工效率,又能降低加工成本或者不提高加工成本的刀具。金属加工微信,内容不错,值得关注。

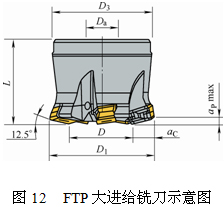

针对加工的现实需求,伊斯卡提出了大进给铣刀解决方案。FTP铣刀是伊斯卡公司在HTP插齿刀基础上开发出来的一种新型刀具,可同时满足插铣和大进给铣削两种铣削方式的要求,而且切削轻快。针对航空难加工材料的加工,伊斯卡开发了ER槽形及更适合加工钛合金等难加工材料的IC830硬质合金涂层牌号。

采用直径63 mm的FTP大进给铣刀,共6个有效齿,每个刀片4个切削刃。刀具可以实现平面铣和坡走铣,能在铣削余量不大于1.8 mm的情况下实现快速走刀,每齿走刀最大可达到1.5~2.0 mm。采用的刀具型号为:刀体FTP D063-6-27-R-LN10;刀片FTP LNHT 1006 ER IC830,如图12所示。

FTP铣刀具有以下优点:

(1)定位方式可靠。刀片正反面均带切削刃,刀片进行了加厚处理,定位面被分成几个小平面,位于刀片侧面并与前刀面形成燕尾槽结构,使得刀片装入刀体时更加牢固,增加了刀具刚性,可以承受更大的切削力,实现更大的进给,同时减小切削振动对刀具寿命的影响。

(2)刀片经济性好。相比于传统的带2个切削刃的APKT刀片,FTP铣刀片每刀片带4个大进给切削刃,更经济;刀片及切削刃槽形的特殊设计,大幅提高了刀片定位强度及刀片自身强度;切削过程更平稳,切削力更小,刀具在实际切削过程中产生的切削热更少,大幅提高了刀具切削刃的使用寿命,每切削刃的使用寿命可提高3倍左右,有效降低了刀具的成本。

5.垂直尾翼的加工

垂直尾翼结构如图13所示,加工此类型结构零件的主要挑战是孔加工、修边等。

(1)CFRP的孔加工如图14所示。

工况以及应用需求:①高纤维含量的碳纤维增强复合材料-单向带材料。②纤维碎裂现象最少。③高表面质量和尺寸精度。④数控加工中心。

加工解决方案:①CoroDrill® 854 钻尖,直径6.35 mm。②N20C金刚石涂层。

切削参数:①vc=150 m/min。②fn=0.06 mm/r。

特点:①孔质量良好,无纤维碎裂现象。②刀具寿命为800个孔。

(2)碳纤维的修边加工如图15所示。

工况以及应用需求:①碳纤维蒙皮。②纤维碎裂现象最少。③高表面质量:Ra=1.25 μm。

加工解决方案:①CoroMill® Plura订制加工解决方案。②方案1:采用金刚石涂层硬质合金刀具。③方案2:PCD焊接刀具。④刀具直径为10 mm,带2个切削刃。

切削参数:①转速n=10 000 r/min,工作台进给vf=3 200 mm/min。②粗加工:fz=0.03~0.08 mm/z。③精加工:fz=0.02~0.04 mm/z。

未来刀具的设计和使用应考虑刀具材料与工件材料的性能匹配,刀具材料要适应加工对象的需要,特别要适应难加工材料的加工需要,针对不同的工件材料和加工条件确定合理的刀具材料和结构形式。高速、高效及高精度切削加工要求刀具具有多种优异性能,高韧性高强度基体+高硬度高耐磨性刃部是未来刀具的主要发展方向。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈