高柔性夹具快速切换方式在焊装线上的应用

随着产品更新的周期越来越短,如何适应市场,利用原有资源快速切换新车型生产是各大主机厂研究的方向。本文介绍了两种新型夹具快速切换方式:双BASE板夹具和旋转台夹具方式,实现了分装夹具快速切换的智能化和高柔性。

焊装生产线多品种、小批量和短周期是现代机械制造业的主要特征。这一特征的出现,促进了柔性夹具理念的产生与技术的发展。随着产品更新的周期越来越短,如何短平快地在老车型切换新车型并缩短项目周期是各主机厂研究的方向。柔性化组合快换夹具——双BASE板夹具,可以大幅度缩短夹具更换调整时间、降低生产成本;BASE旋转工作台在分装二级总成夹具的利用,使分装夹具的智能高柔性成为现实,这种快速切换方式大幅度缩短了夹具更换调试时间,降低了生产成本。

双BASE夹具

1.双BASE概念

双BASE夹具是以组合夹具为基础的能适应于不同产品或同一产品不同规格的夹具,它由一套夹具线体部分及夹具本体部分组成,夹具设计阶段提前预先制造好夹具BASE板并开矩阵连接孔,后续夹具通过双层BASE板及相应连接机构组合拼装而成,因此称这种夹具为双BASE夹具。

2.双BASE夹具特点

双BASE夹具结构简单、拼装环节少且刚性好,易于车型切换、产品更新换代与自动化加工的需要,其主要特点包括:

(1)双BASE夹具具有通用性,夹具系统有足够的柔性,可适应不同车型的加工要求,整体线体可以重复利用。

(2)双BASE夹具结构简单,组装和拆卸方便迅速,利于后续车型快速切换。

(3)双BASE夹具具备足够的强度和刚度,夹具组装、切换过程能够有效保障零件的加工精度。

(4)双BASE夹具的BASE规格应统一化,重复使用可调整,组装管理微机化。

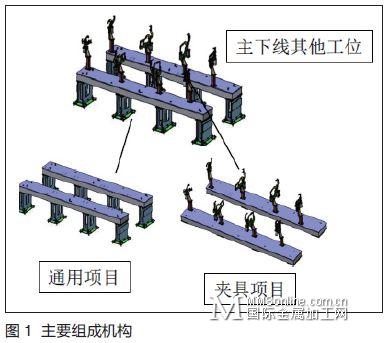

双BASE夹具组成

双BASE夹具由夹具线体部分及专用夹具两部分组成,夹具线体部分由夹具通用部分及各标准元器件组成(见图1),夹具专用部分根据产品零件的机构及用途而定。

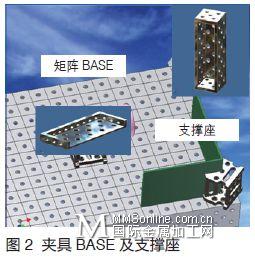

1.夹具线体

双BASE夹具的基础元件,包括夹具通用线体、夹具框架及标准矩阵BASE面组成(见图2);

2.支撑座

夹具骨架主要元件包括各种垫片、垫板和角座等(见图2);

3.定位件元件间定位和工件真正定位的元件

包括各种定位块、定位销、定位支撑和型面点灯。

4.紧固件

包括标准销及柱销,是用于连接两层BASE板的主要零件。

夹具技术要求

双BASE夹具在设计阶段除一般夹具相应技术要求外需重点考虑以下技术要求:

夹具线体部分主要结构按照GB2804设计,主要元件采用优质低碳合金钢制造,经过渗碳淬火后元件表面硬度要求HRC达到58~65,内部硬度达到HRC 35~40,从而保证夹具底座具有足够的强度、韧性、搞耐磨性及稳定性等。

夹具元件的主要尺寸精度与一般夹具相同,达到ISO6~7级别即可,水平面上定位孔与基准面的公差为±0.05 mm,定位孔与定位孔之间的公差为±0.02 mm,基准面粗糙度为1.6 μm。

主BASE板孔径有D28和D16两个系列。在高精度的台面上,每隔100 mm均布D28的圆孔或每隔50 mm均布φ16 mm的圆孔,这些孔可用于拼接各种功能的定位模块和夹具连接。

双BASE夹具组装

柔性夹具的组装是按照一定的原则,将专用夹具及夹具线体部分通过紧固标准柱销装配成具有一定切换能力的柔性夹具的全过程。后续根据不同的产品和不同的零件的加工需求,将夹具专用部分直接废除,并切换至夹具线体部分,通过两层BASE连接起来,可以充分发挥夹具线体部分功效,减少后续夹具开发费用。

BASE旋转工作台

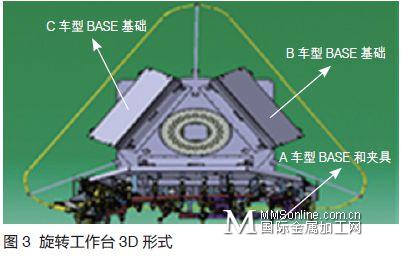

BASE旋转工作台(见图3)是在一个360°旋转工作台均匀布置了三套夹具BASE基础,A车型夹具BASE通过螺栓方式固定在旋转工作台的基础BASE上,同时也可以将BC车型夹具以同样的方式固定在对应的基础BASE上,当生产A车型时,旋转工作台将A车型夹具旋转到机器人工作的位置,然后相应的机器人完成取件焊接涂胶等工艺。同理,生产B、C车型时,旋转台将相应车型的夹具旋转到机器人工作位置,完成B、C车型的相应工艺。

这种BASE旋转工作台可以实现A、B和C三款车型同一工位生产,显著节省了生产线的布线面积,至少可以节省两款车型的设备投资和厂房面积。不仅如此,A、B和C三款车型任一款退市后,BASE旋转工作台可以快速利用旋转工作台基础BASE进行切换新车型,不需要重新购置新设备和布置新场地,无需重新调试,缩短项目周期完成真正意义的高柔性快速切换。

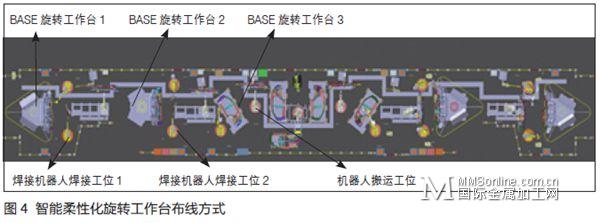

利用BASE旋转工作台使双BASE夹具备智能化和高柔性

BASE旋转工作台不只是用在单一工位,还可以组线于整条生产线。某项目中,由于受到场地资源限制,侧围生产布线始终存在问题,BASE旋转工作台结合工位间机器运转和工艺,实现了焊装多车型柔性化生产线布线,解决了侧围线难以柔性化的行业难题。我们在某项目中,采用BASE旋转工作台结合机器人布线方式(见图4),利用BASE旋转工作台1、BASE旋转工作台2和BASE旋转工作台3配合机器人焊接、涂胶和运转,完美地解决了侧围分装柔性化线生产线面积不足、多车型切换难以实现的问题,节约了设备及场地资源,缩短了产品的开发周期。BASE旋转工作台使双BASE夹具备了智能化和高柔性,生产过程中工位间的智能切换以及左右侧围的高柔性化得到了实现。

结语

以双BASE夹具为基础的柔性夹具是根据上述要求组装制造的,可以通过组装→使用→分解→再组装周而复始循环使用,可以大量减少制造夹具材料和动力消耗,避免车型下市后大批量机械线体及动力总成的浪费,降低汽车行业的制造费用,减少夹具的设计、制造和安装调试时间。与专用夹具相比,双BASE夹具具有明显的技术经济效果,特别适用于多品种、小批量生产的加工系统。BASE旋转工作台使得夹具双BASE的智能化、高柔性成为现实。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈