欧特克:不减重,怎么好意思摆出一飞冲天的姿势?

犹记上周五(5月5日),国产大飞机C919承载着几代航空人的大国航天梦成功冲上云霄,圆满完成了首飞任务。在为中国航空工业带来历史性突破的同时,C919的成功首飞也标志着世界天空正式步入A B C同台竞技的新时代!

A B C时代的大飞机角逐,将更加注重飞机本身的设计、乘客的舒适性、对环境的影响等。诸如在C919的攻坚过程中,中国商飞团队就在轻量化、复合材料、3D打印的运用等方面狠下工夫,以确保我们为之骄傲的C919能够让全球乘客都体验到中国智造的无穷魅力。

而在欧特克专门设立的前瞻性研究机构Pier 9,也有来自设计制造领域的一众大拿正在集中研究如何让未来鹰击长空的大飞机更加轻盈、环保。

变轻第一步:传统金属铸造+前沿增材制造

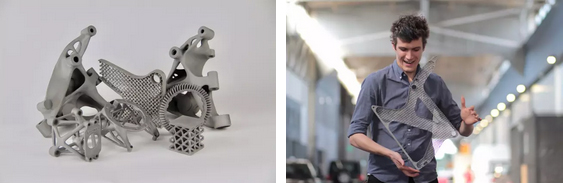

研究科学家Andreas最近一年就一直在Pier 9研究如何将古老的金属铸造工艺和3D打印(增材制造)这种新技术相结合,让大飞机的座椅在保持原始设计强度的同时还能够大幅减轻重量。Andreas依靠欧特克Netfabb软件的人工智能算法生成了复杂的座椅几何结构,这种呈斜格状且表面经过优化处理的座椅相比以往传统的飞机座椅更加轻盈。其中一大显而易见的优势便是飞机的油耗量能够大幅减少,每年可为航空公司省下数百万美元的燃油费用,并大大降低碳排放量。

图1 设计优化软件生成的格架结构特写,这个结构非常复杂,非常接近自然状态

在这一过程中,Andreas首先利用增材制造打印了飞机座椅模型,然后再将之用于大规模的实际生产。这种方法在最大程度上结合了两种技术的优势——相比其他金属成型技术,3D打印可以轻松应对复杂的斜格状几何结构,将打印好的模型制作成陶瓷模具则可以利用更经济的铸造技术大量生产座椅框架。

变轻第二步:突破材料限制+制造流程优化

此外,Andreas还与密歇根铸造厂展开合作,并发现了减轻座椅框架重量的另一个方案——采用镁合金代替传统的铝合金材料进行铸造。因为镁合金虽复杂,但铸件重量却比铝合金轻35%左右。

带着新想法,Andreas再次回到Pier 9,利用Netfabb软件针对镁合金重新进行零件的模拟和验证。此后,密歇根铸造厂在更新的三维模型基础上进行了建模,之后再用制作好的陶瓷模具铸造零件——尽管最初只是小批量的生产,但令人惊喜的是,在生产过程中他们证实了这个生产流程完全可行,此后平均每两天的座椅产量就能增加到160个。

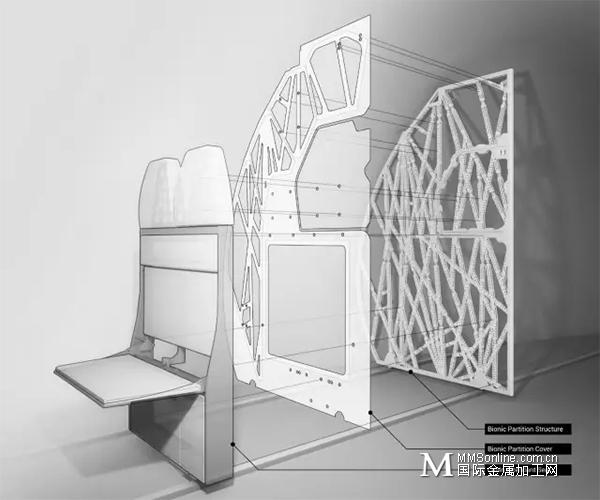

图2 Andreas Bastian展示新座椅框架的轻盈身姿

兴奋之余,Andreas与Pier 9的成员围绕座椅框架原型进行了相关测算,并得出了一组惊人的计算结果:那就是如果空客公司将A380飞机上的615个座椅全部换成这种新型的座椅框架,按照100架飞机、每架飞机平均使用寿命20年计算,航空公司累计可节省高达2亿美元的经费(依照2017年喷气机的平均油耗)。更为重要的是,油耗量的减少意味着20年内减少了126,000吨二氧化碳的排放——相当于每年减少8万辆汽车上路。

增材制造+衍生式设计助力未来大飞机环保、可持续

值得一提的是,这并不是欧特克第一次利用衍生式设计和增材制造帮助航空公司降低飞机重量、油耗量和二氧化碳排放。此前,欧特克的The Living设计工作室还与空客合作设计了A320喷气机内部的“仿生隔断”。据欧特克预测,如果空客在所有后续A320的生产上都部署这种‘仿生隔断’,平均每年可减少相当于96,000辆汽车的碳排放量。目前,该隔断正在美国联邦航空管理局接受测试,空客希望明年将之投入商业使用。

空客公司Bastian Schaeffer对此表示:“很高兴看到欧特克公司近年来在飞机的轻量化设计方面不断取得突破,为航空工业的进步做出突出贡献。我们深信欧特克衍生式设计、结构优化和先进制造技术的有机结合将对未来节能、环保、可持续的大飞机的发展起到重要推动作用。”

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈