现代化精益造船作业分解

1.引言

现代化精益造船模式来自对以丰田汽车为代表的日本汽车工业的总结,核心思想就是消除工作中的浪费和一切非增值环节,使企业同时具备大批量生产经济性和多品种生产灵活性的能力,它首先由美国造船界提出并逐步应用于造船工业。具体到技术和操作层面,它包含了许多内容,本文将运用精益思想对造船过程进行分析,对造船过程的生产作业按照系统/区域/类型/阶段进行优化组合及工作分解,并融入模块化造船的概念,已达到均衡连续准时生产(JIT)的目的;

2 精益造船作业结构

2.1 作业分解的思想及原则

造船过程是一个多品种、小批量、工作量特别大、多专业交叉立体作业的复杂系统工程,科学高效地组织生产尤其重要,而精益造船作业分解正是一种方法,它是把总的船舶生产过程按照一定的原则细分为若干组成部分(中间产品),目的是按预定计划高效地控制生产全过程;

2.2 作业分解要素

现代化造船作业有四个传统基本要素:即作业系统、作业区域、作业类型和作业阶段。另外随着造船大型化、总装化、复杂化而引入的模块化造船概念;

作业系统指船舶的功能系统和结构系统。如主机、发电机、燃油、滑油、消防、冷却水、照明、横舱壁、纵舱壁、外板等;

作业区域指船上的功能区域和生产的作业区域。如:机舱、货舱、艏部、艉部、甲板、分段、钢材预处理、下料、分段制造、分段舾装、分段涂装等;

作业类型指作业性质、种类、内容、批量和技能等特征。船厂作业类型主要有:船体、舾装、涂装。进一步细分,船体按形状有平面和曲面分段;舾装按功能船装、机装、电装和内装;涂装可以分为预处理、分段涂装、跟踪补漆、完工涂装等;

作业阶段指先后作业次序。船体有钢板下料切割、小装配、分段制做、分段合拢、船上安装;电装部分有电气舾装件烧焊、电缆敷设、电缆捆扎、电缆接线、设备调试等;

模块化是指具有确定功能及各专业接口的功能模块;如上层建筑模块、FPSO发电模块、海洋石油平台生活模块等;

2.3 作业分解的模型

精益造船模式就是在区域和模块造船的基础上,用精益思想统筹优化系统/区域/类型/阶段这四个基本作业要素,实现更加高效的作业体制,精益造船是一种从系统到区域,然后再从区域回到系统的作业分解;

精益造船是产品导向型生产模式,按照中间产品来组织单件流水作业的生产。运用精益思想和成组技术原理,按照四个基本作业要素的相似性来划分中间产品,通过合理安排生产节拍和作业量,实现均衡连续的准时生产(JIT)。

2.4 生产价值分析

在进行作业分解确定中间产品时,必须分析价值因素――生产周期、生产资源和作业环境,判断是否具有更高的生产价值。

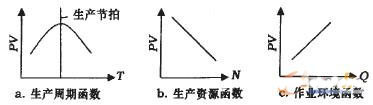

图1 生产价值分析图

PV一生产价值;T一生产周期;N一生产资源;Q一生产环境

(1)生产周期(T)。理想状态是生产周期等于生产节拍(见图1)生产节拍是满足JIT要求的最佳交货周期;生产周期小于生产节拍,会造成生产过剩;反之,需要安排加班。两种情况都会造成浪费。所以,生产周期等于生产节拍时,PV值最高。

(2)生产资源(N)。要求节约能源、工时、材料等生产资源。很明显,生产资源消耗越少,对应的PV值越高(见图2)

(3)作业环境(Q)。使作业环境有利于提高作业效率、作业质量和作业安全等。作业环境越好,产生的PV越高(见图3)

上面的这三个因数T、N、Q又是有联系的,任何一个因数的变化都会直接影响PV。只有在T等于生产节拍、N最省、Q最好时,PV才是最高的。设计中间产品时,必须综合考虑这三个因素的对PV的影响,寻找最佳的T、N、Q值的平衡点,以求PV最高。因此,PV是T、N、Q的函数,即PV=f(T,N,Q)。

在实际的造船过程中很难量化PV,好的精益化中间产品体系需要经过长期学习研究和实践经验的总结,不断提高,不断完善,精益造船本身就是一个精益求精的过程。

3 精益造船作业体制

现代化的船厂采用产品导向性组织生产,将整艘船按照系统/区域/类型/阶段的原则分解为各种零件和部件,也就是中间产品,然后围绕中间产品组织具体的生产。精益造船作业分解就是要建立以中间产品为导向的精益造船作业体制。

3.1 船舶建造方针

船舶建造方针就是要根据船厂的实际状况,结合船型、体制、市场环境等因素,确定特定时期特定船型的最佳作业体制。科学的建造方针需要船厂的设计、生产、采购、质量、设备动力等各个部门的专家共同研究完成,并作为最高的工作指南,渗透到船舶建造的全过程,用精益造船的思想和方法事先进行充分的沟通和研究,可以事先避免大量建造中可能发生的问题。

3.2 壳舾涂作业一体化

在现代化造船模式下,精益造船要求实行壳舾涂一体化,并在此基础上,按照船体、舾装(机、电、内)、涂装三大作业类型,组织愈加高效的生产作业。

3.3 作业任务包

船舶建造方针和中间产品确定后,需要把作业任务分解成作业任务包,以派工单形式分解到每天的生产作业中去,具体生产部门再把它分解到每天每一个作业者的工作中去。作业任务包是由一定的作业量和工时组成的。船厂有基于自身水平的工时标准,工时代表一定的作业量,它反映了造船的生产价值,也代表了一个船厂的作业水平。同样的作业内容在不同的作业阶段施工,其工时消耗可以是不一样的,因为不同作业阶段的T、N、Q可能会不一样,因此,在设计中间产品和作业任务包时,应该尽可能选择最佳作业时机,追求最高的工时利用效率和最大的PV。

3.4 托盘化管理

大量的舾装工作量从码头、船台前移后,平台和车间的物流量势必会随之大大增加,物流管理的任务也更加繁重,管理不善就会使设备和材料不能在施工现场得到及时处理,施工环境难以获得改善。解决的方法就是在详细的生产设计和精确的计划编制前提下的托盘管理。托盘与中间产品的划分原则相同,也是按区域、阶段等来划分,并与船体分段划分相适应。托盘是和作业任务包相对应的,在确定建造方针时,就需确定作业分解和托盘管理的原则,然后按照准时制的生产要求,在需要的时候把需要的物品送到需要的地方。托盘就好比一个空的容器,里面可以放各种规定的软件和硬件物品,在需要的时候使用。

3.5 模块化造船

船舶是一个非常复杂的产品系统,由于模块化制造具有的诸多优点,近年来造船业也逐步进行了这方面的实践。

所谓模块化造船,是采用“积木式”组件,即一些独立的单元件和标准件,通过组装,形成造船中的结构模块、舾装模块,这些既相对独立,最终又将组合在一起的模块,不但具有独立功能、通用性和特定界面,而且要在船台(坞)内合拢成船舶。模块化造船的出发点是缩短装配时间,使船上工作量最小化,减少各系统装备和不同学科之间的交叉连接点的工作量;模块化造船是将船舶装备或系统按功能或层次体系划分成若干个有接口关系的相对独立单元,按照通用化、系列化、组合化的设计和生产原则以不同的方式排列组合成船舶装备和系统的一种技术。它实际上是船舶标准化和系统工程实施的产物,是比简单按系统/区域/类型/阶段划分中间产品更高层次的造船作业分解模式;

4 精益造船作业分解

精益造船作业分解包括船体、舾装和涂装三部分,每一种作业分解的生产节拍必须尽力满足均衡连续的准时生产(JIT)。船厂可以通过调节作业任务包的工时计划来达到理想的生产节拍,同时合理安排生产资源(N)和资源环境(Q)。

4.1 船体制造作业分解

船体分段或模块是精益造船的基本作业单元,分段或模块划分对于舾装、涂装和大合拢作业至关重要,它会直接影响造船生产效率。分段或模块的划分必须综合平衡各专业对精益造船的需要。分段或模块的划分三原则为满足高效的制做要求、高效的船体大合拢要求、高效的预舾装和涂装要求。

4.2 舾装作业分解

精益舾装的目的是缩短船舶建造周期进而扩大造船总量,从缩短船台/船坞和码头建造周期出发,把舾装作业量船上前移到平台和车间,以扩大平行作业面积,达到提高作业效率、进行先行预舾装、缩短总舾装周期的目的,舾装作业可以在船体建造的各个作业阶段进行。在制定建造方针时,就需要确定船体各作业阶段的工作量。由于各阶段的舾装作业具有相对的独立性,因此舾装作业任务包的工作量可以比较灵活地分配到船体建造的各个阶段,有利于组织精益造船的节拍生产。

舾装作业分为材料设备采购、单元组装、分段预舾装、船上安装和设备系统运转试验五个阶段。

精益舾装作业分解原则:1)将困难的舾装作业位置转变为向下的作业位置,改善作业环境;2)扩大先行舾装作业量,实行单元组装和分段预舾装,改善作业条件,提高生产效率;3)将舾装作业从密闭、狭小、高的不安全作业区域转移到敞开、宽敞、低的安全作业区域,达到安全、方便、高效的作业4)尽可能地扩大并联生产作业任务包数量,扩大平行作业面积,缩短总舾装作业时间;5)均衡分解作业任务包工作量,合理设计生产节拍,确保均衡连续地舾装作业生产,使人和物始终处于流转状态;6)最大程度减少脚手架的使用。

4.3 涂装作业分解

精益涂装是精益船体建造和精益舾装的自然延伸,它将原来需要在船台/船坞和码头完成的涂装作业前移到船体建造和分段预舾装阶段,利用船体建造和分段预舾装时优越的作业环境安排生产,达到安全作业和高效生产的目的,真正实现壳舾涂一体化作业。同样随着?散货船和油船共同规范?于2008.7.1的开始实施,对于船厂来说,实施高效的精益涂装就变得更加必要和迫切了。

精益涂装作业分解的原则是:1)将向上的涂装作业转换成向下或至少垂直的涂装作业;2)将高空作业转换成低空作业;3)将狭小区域作业转换成敞开区域作业;4)将室外作业转换成温度和湿度条件更好的室内作业;5)给作业人员提供更加安全的作业环境;6)尽力防止钢板生锈和涂装返工;7)最大程度减少脚手架的使用;8)在全船建造过程中均衡涂装作业量,组织精益生产,避免大量涂装作业集中在交船阶段。

精益涂装的作业流程包括钢板预处理、管材涂装、分段涂装、单元涂装、跟踪补漆和完工涂装。

5 结论

本文讨论了现代化精益造船的作业分解原则和方法,以及在造船过程中如何优化作业分解,从而实现均衡连续的准时生产(JIT)。

提高船台/船坞、码头、高跨厂房等造船设施的利用率一直是各个船厂追求的目标。为了提高船台/船坞和码头的利用率,船厂必须将大量的舾装工作量前移,推行先行舾装法,为了缩短总的舾装周期,在大量舾装工作量前移后,组织尽可能多的并联舾装作业。这样就需要扩大先行舾装平行作业的面积。很显然,舾装作业平台的投资远比船坞码头小得多,但船厂总的资源利用效率却大大提高了。

船厂同样可以通过扩大部件制作、构件装配和半立体分段装配的平行作业面积,将许多分段装配焊接的工作量前移,将大量的部件、构件和半立体分段按照中间产品的相似性特征,组织精益化生产,从而加快分段的制做速度。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈