激光加工技术在造船工业上的应用

激光加工技术拥有普通加工技术所不能比拟的优势:激光与工件之间没有力的加工作用,具有无接触,热影响小的特点;激光光束易于导向、聚焦,可以实现柔性加工,加工过程易于控制和实现自动化;激光束能量密度高,加工速度快,加工生产效率高,节约能源;整个激光加工过程清洁无污染,是一种绿色环保的加工技术。

激光加工技术所具有的优势使其在汽车制造、航天:航空、造船、电子、化工、包装、医疗设备等行业均具有很好的应用前景。仅以汽车行业为例,激光切割和焊接技术已经成为国内外主要汽车厂商的常规加工手段。在欧美工业发达国家中,有50%~70%的汽车零部件都是采用激光加工来完成的。相比而言,在造船工业中,由于船用钢板的厚度和尺寸较大,采用激光加工具有一定的难度,激光技术的应用步伐也较为缓慢。近些年来,随着激光切割、激光焊接以及激光成形等激光加工技术的快速发展,欧美及日本主要的大型船厂已大量采用了激光加工技术,国内船厂也已开始了激光加工技术的引进。因此,了解船用钢板激光加工技术的发展和应用状况,对于船用钢板的产品开发和为客户提供相应的技术支持具有非常重要的意义。本文对船用钢板激光加工技术的3个主要方面的发展及应用情况进行分析讨论。

1 船用钢板激光切割技术

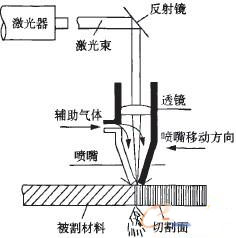

激光切割(Laser Cutting)技术是船用钢板加工中使用最多的激光加工技术。激光切割的原理如图1所示,将连续或者脉冲方式输出的激光通过聚焦镜投射到工件表面,使聚焦光斑达到很高的功率密度(超过1000000W/cm^2),这时光束输入的热量远远超过被材料反射、传导或扩散的部分,材料很快被加热至气化温度,蒸发形成非常狭小的孔洞。随着光束与材料相对线性移动,材料蒸发形成的孔洞连续移动形成宽度很窄的切缝。激光切割过程中一般使用辅助气体(比如Ar、N2),辅助气体的主要功能是利用高速气流将切割过程中孔洞周围的熔融材料从孔洞中吹出。在钢板的激光切割中,通常采用氧气作为辅助气体,氧气除了对切口产生冲刷作用之外,还可以在激光作用下与材料发生强烈的氧化反应,放出大量的热,为后续的切割过程提供热量。由于激光切割时光斑的直径很小(0.1~0.5 mm),因此形成的切缝非常窄,切口的粗糙度低、精度高,一般不需要再进行后续加工。

图1 激光切割技术原理示意图

在传统造船工业中,钢板切割的常用技术是高速氧-火焰切割技术和等离子弧切割技术,其中高速氧-火焰切割技术存在切割速度慢、切割热变形大以及切割精度差等缺点,随着造船要求的不断提高已经逐渐被淘汰。而与等离子弧切割技术相比,激光切割技术具有更高的切割精度,对环境的污染小,切割过程对材料的损耗小,并且更容易实现无人监视切割,因而更加符合现代造船工业的要求。自20世纪90年代初期开始,欧美和日本各大主要船厂开始使用激光切割设备,比如:英国的Vosper Thornyeroft船厂以及日本的川崎重工等造船企业率先安装和使用了激光切割系统;美国的Bender船厂也在钢板切割中大量采用了激光切割技术。

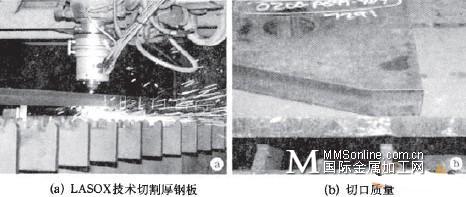

早期的激光切割系统对激光器功率的依赖性较大,受激光器功率的限制,切割板材的厚度一般在12~15 mm以内。20世纪90年代末期,Bender船厂与BOC以及Alabama Laser公司合作,共同开发了一种激光切割的新技术LASOX(图2)(Laser Assisted Oxygen Cutting)。这种新技术是在普通氧气助熔激光切割工艺的基础上,通过设计特定的切割喷嘴,使达到音速的高压氧气与激光束一起作用在工件表面。在激光束的加热作用下,高压氧气与钢材发生剧烈的燃烧反应,提供切割所需要的能量。与传统激光切割中激光能量占主导地位不同,LASOX工艺中氧气与钢材燃烧反应释放的热量在切割中起到主导作用。这种方法结合了氧-火焰切割和激光切割的优点,在不提高激光功率的条件下大大增加切割钢板的厚度,并显著提高切割速度。Bender船厂采用该项技术在2kW的激光功率下成功切割了51mm厚的钢板,切缝几乎无锥度,无挂渣,且热影响区小,该项目的负责人Patrick Cahill称LASOX技术有切割100 mm厚钢板的潜力。目前Bender船厂已经建成了45 m长的激光切割平台,可以同时切割3块15 m长的钢板。LASOX技术的开发成功,标志着激光切割技术在切割厚钢板方面具备了超越等离子切割技术的优势,这使得激光切割技术在船用钢板的切割领域将具有更加广阔的应用前景。

图2 BOC开发的LASOX技术

2 船用钢板激光焊接技术

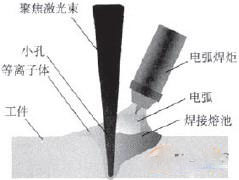

激光焊接(Laser Welding)是20世纪70年代发展起来的一项新技术,其中最有代表性的是激光深熔焊技术。激光深熔焊的原理如图3所示,当足够高功率密度的激光束作用在材料表面时,会在极短时间内使材料蒸发形成狭长的小孔,这种充满蒸汽的小孔相当于“黑洞”,激光在小孔内部反射,能量被小孔完全吸收,使得小孔周围的材料快速熔化,并包围在小孔周同。随着激光束的移动,小孔也向前移动,小孔移开之后留下的熔融材料不断凝固,最终形成焊缝。激光深熔焊技术的优势在于:焊接速度快,焊接过程的热输入量小,焊缝的深宽比大,热影响区小,焊后材料变形小。

图3 激光深熔焊技术原理示意图

在造船工业中使用最多的材料是3~12 mm厚的钢板,这些板材的焊接构件由于焊接过程中较大的热输人而发生翘曲和变形是传统造船方法中所面临的主要问题,需要花费大量的工作来进行焊后钢板的矫直和平整(约占整个工作的30%)。激光焊接技术可以有效地避免焊接中的钢板或构件变形,提高焊接工作的效率,因而从20世纪90年代起在造船工业中得到了广泛的应用。比如,德国的Meyer船厂和Blohm&Voss船厂,芬兰的Odense Steel船厂,以及意大利的Fineantieri船厂率先在生产中使用了激光焊接技术。

传统的激光焊接技术存在着一些固有的缺陷,比如对焊件装配的精度要求高,焊件间隙一般小于0.1mm,熔池的搭桥能力差,同时由于工件表面的强烈反射影响了激光束能量向工件的传递,熔池金属的蒸发、汽化、电离所形成光致等离子体也会严重影响焊接过程的稳定性,因此焊接过程中激光的实际能量利用率极低。这些问题的存在限制了激光焊接的厚度和速度,影响了其在船用钢板焊接中的使用范围。激光一电弧复合焊接技术的开发成功地弥补了单纯激光焊接存在的不足。如图4所示,这种技术将激光和电弧两种不同的热源复合在一起,同时作用于同一加工位置,既充分发挥了两种热源各自的优势,又相互弥补了各自的不足。在焊接过程中,电弧的能量可以熔化工件表面和填充材料,增加对激光的吸收率,使激光能量穿透工件形成小孔,提高焊接的质量。采用激光-电弧复合焊接与单纯激光焊接相比,同样工艺参数下焊接速度可提高1倍,接头熔深增大20%,而且对激光束品质、焊件间隙及焊缝跟踪精度的要求均大大降低。

图4 激光-电弧复合焊技术原理示意图

目前已开发的激光-电弧复合焊技术主要有激光-MIG(MAG)复合焊,激光-TIG复合焊,激光-GMAW复合焊等,这些技术很快在造船工业中得到了广泛的应用。如图5所示,2002年,德国的Meyer船厂将激光-GMAW复合焊接技术应用于生产,配备了4个激光焊接工作站,其中包括两个可焊15mm厚钢板(20 m长×20 m宽)的对接焊工作站以及两个可焊20 m长12 mm厚钢板的角焊工作站。德国的Kvaerner Warnow船厂和芬兰的Kvaerner Masa船厂则将光纤传输的Nd:YAG激光器与电弧焊设备组合成复合焊接系统,然后改装在原来的焊接机架上,用于造船生产。激光-电弧复合焊接作为一项全新的工艺技术,在船用钢板焊接方面体现出其独特的优势,尤其是它使熔接的搭桥能力得到加强,最大的焊件间隙可以放宽至1mm,大大减小了船舶建造中焊前装配的工作量和加工成本,而且适用范围广、综合加工能力强,可以提高工效,缩短作业时间,降低成本支出,因此具有非常好的应用前景。

图5 Meyer船厂的激光焊接生产线

3 船用钢板激光成形技术

激光成形(Laser Forming)技术是20世纪80年代中期在火焰成形技术基础上发展起来的一项新技术,这项技术的特点是利用发散的激光束作用在工件表面,加热产生一定的热应力,从而使工件发生可受控制的变形。

如图6所示,根据加工时光束扫描速度、光斑大小、入射功率以及材料吸收率的不同,可以将激光成形的机制分为3种:温度梯度机制(Temperature Gradient Mechanism),翘曲机制(Buckling Mechanism)和缩短机制(Shortening Mechanism)。对于船用钢板这类厚度较大的钢板,可以用温度梯度机制(TGM)来解释激光成形的过程。当激光束沿工件表面扫描时,照射处被瞬间加热至高温状态,在钢板的厚度方向和激光扫描邻近区域产生很大的温度梯度。加热区域的热膨胀使钢板产生背向激光束的反向弯曲,由于受到未加热区域的约束,而且加热区域的屈服强度随着温度升高而下降,使材料发生塑性变形,在钢板的上表面产生材料堆积。随着激光束的移动,被辐射区域温度梯度减小,材料冷却收缩,屈服强度和弹性模量均明显升高,塑性变形不能恢复,于是又产生面向激光束的正向弯曲。通过设计激光扫描的路径(点、直线、曲线等),可以使钢板发生二维或三维弯曲,实现钢板的成形加工。

图6 激光弯曲成形技术原理示意图

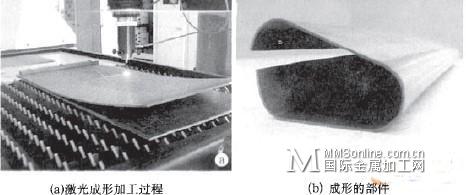

与传统的钢板成形加工技术(如锻压)相比,激光成形技术不需要外力和模具,属于一种“无接触式加工”,具有很大的生产柔性,被认为在造船工业领域具有很大的应用潜力。比如,激光成形技术可用于船体外壳钢板的成形加工,还可用于对产生变形或翘曲的钢结构件进行准直、矫正等等。不少企业和研究机构都围绕着这些应用开展了相关的研究工作。目前激光成形技术还没有真正应用于船舶生产,但在实验室研究中已经取得了不少有意义的研究成果。

英国利物浦大学的Watkins等人使用8 kW的CO2。激光器对5 mm厚的钢板进行了激光成形实验,在激光功率1800 W,扫描速度40 mm/s,光斑直径6.5 mm,道间距20 mm的加工参数下,将800 mm×400 mm的钢板加工成柱面弧形(如图7(a)所示),并采用类似的工艺方法将1-5 mm厚的钢板(400 mm×200 mm)加工成如图7(b)所示的部件。

美国海军也非常重视激光成形技术的发展,他们联合了波音公司、麻省理工学院以及宾夕法尼亚州立大学等单位开展军用舰船外壳激光成形技术的研究。在这个计划的支持下,宾夕法尼亚州立大学的实验室成功地片用薄钢板模拟加工出了军舰外壳的一个部件,并在此基础上开发了具有动态路径规划能力的成形加工系统。虽然激光成形技术的起步较晚,各项研究还不十分成熟,但是随着理论研究的不断深入和完善,以及数值模拟技术和柔性光纤传输等相关技术的飞速发展,激光成形技术作为现代工业生产中一种重要加工工艺必将在船用钢板加工领域中得到越来越广泛的应用。

图7 钢板的激光成形加工

4 结语

激光加工技术的发展和应用,为船用钢板的加工提供了更好、更新、更快地加工手段,不仅提高了船厂的生产效率,而且促进了船舶设计理念的转变,从而大大加速了船舶工业的发展。然而,目前船用钢板的激光切割、激光焊接和激光成形等技术的研究和开发主要还是集中在欧美、日本等发达国家,这些国家的船厂也已经大规模地引进和使用激光加工设备,建成了以激光切割和激光焊接为主的船用钢板激光加工平台。相比而言,我国对船用钢板激光加工技术的研究工作较少,研究水平同国外相比也有一定的差距,这不利于提高我国船用钢板的加共水平,也不利于船用钢板的开发,难以适应未来船舶建造的需求。因此,有必要结合国情推动国内相关研究工作的加速发展,使我国的船舶工业早日跻身世界一流行列。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈