FARO利用三维测量技术在造船过程中进行尺寸控制

水运是一种已有千年历史的运输方式,从过去非常简单的木船,到如今的游艇和潜艇,自从第一艘船被发明以来,造船技术也已经取得了长足发展。过去将木板钉成木框的简单流程,已经演变成为按照特定的配置对数百个不同部件进行精密工程和装配的复杂流程。

造船过程中精确度的重要性

精确地安装各个零件是造船成功的基础,为了确保准确的匹配,所有部件必须按照设计规格进行验证。一艘船通常由许多构件组成并且包含一百多个不同的部件。无缝地安装和组合所有部件是非常关键的。为了达到这一要求,造船工程师必须使每个部件的测量结果、形状和位置正确无误地符合船舶的设计规格。在装配过程中尺寸出现偏差就会出问题,使船舶的总体质量和性能受到影响并降低船舶的适航性。如果偏差较小,可以进行返工和修理,就需要制造商投入更多的资源来纠正该问题。这会导致增加劳动成本和生产时间,导致生产停工,甚至造成业务损失。

除了由于部件装配不当的问题导致潜在的生产率降低之外,造船过程中测量结果的偏差还会造成更严重的后果。船体是船舶结构的一个重要部分,是确保浮力的一个重要影响因素。如果船舶启用之前未能及时地检测到偏差,就会出现与稳定性、船体压力有关的问题并可能导致其他损失。在严重的情况下,船舶会在航行期间进水,这会导致航程中断、货物受损(如果是货船)或导致人员伤亡的海难。

出于上述原因,尺寸控制显然是当代船舶建造中的一个重要方面。

现代测量解决方案

造船工程师们在工作过程中经常遇到的一项挑战是必须测量船舶部件。这些部件的尺寸通常较大,利用传统仪器和手工量具(例如量规、千分尺和卡尺)很难对其进行正确的测量。利用这些工具进行测量往往会有一致性和可靠性的问题,因为测量结果是人工读取的并在很大程度上依赖于技术人员的经验和技能。随后在生成报告时也需要花费大量的时间和精力,因为仍然需要对测量结果进行人工分析和处理,然后才能起草报告。

随着技术的不断进步和现代测量方法的不断发展,现在可以利用便携式三维测量和数字化建档解决方案,例如激光跟踪仪和激光扫描仪,来完成过去很难完成的大型部件测量工作。这些先进的设备为在造船过程中检测船舶零件和部件提供了一种快速而精确的方法,允许用户直接和精确地将部件安装到船上。这些解决方案还可以让用户实现船体的数字化并捕捉完工文件数据,以便进行修理和重新建造。

使用FARO Laser Scanner Focus3D X Series激光扫描仪获取船体尾部(上图)的数字化图像文件(下图)。

接下来的部分对这些解决方案的工作原理进行了简要说明。

非接触式三维激光扫描解决方案

三维激光扫描仪旨在高速地获取大量数据,能在较短的时间内以毫米级的精度创建真实场景的逼真虚拟模拟。由于被测物无法触及而需要进行非接触式测量的用户也会发现激光扫描仪非常有用。这类情况包括温度极高的物体、可塑性和延展性极大的物体或有些部位难以触及的大型物体(例如船体的钢板和构件)。激光扫描仪尤其适用于三维数字化存档,配合适当的软件,可以将收集到的原始数据转化成三维模型。

新型的三维扫描仪将较大的测量范围、高分辨率的彩色图像和精确的测量集于一身。有些激光扫描仪采用人体工学设计,便携并且能够无线连接,具有更佳的工作流程或易用性。FARO® Laser Scanner Focus3D就是这样一款激光扫描仪,小巧、紧凑的设计容纳了诸多优点。

Focus3D主要利用相移测量技术来测量距离。该扫描仪可投射一束不同波长的红外光,在射到物体上之后,红外光将被反射回扫描仪。利用距离测量结果以及从角度编码器获得的旋转角度数据,该设备可计算出物体在空间内的笛卡尔坐标,数百万个坐标数据形成周围环境的完整三维视图。Focus3D的尺寸仅为24 × 20 × 10cm3,重量仅为5.2 kg,是市场上最小的三维激光扫描仪。

FARO Laser Scanner Focus3D X 330 的测量范围可以达到330米。

激光跟踪仪解决方案

激光跟踪仪是目前最常见的便携式坐标测量仪 (CMM),能够让操作人员轻松而精确地测量物体的物理几何特征。适用于大范围的测量需求,FARO® Laser Tracker Vantage这种激光跟踪仪能够在较长的测量距离上提供极为精确的测量结果。测量时,只需将靶球抵靠被测物体,激光跟踪仪向靶球发射激光束,靶球接收到激光并将激光束反射回激光跟踪仪,激光跟踪仪利用干涉测量法或相移分析法(也被称为“绝对测距技术”[ADM])确定到靶球的距离。利用激光跟踪仪所确定的水平角度和垂直角度以及测到的距离,激光跟踪仪能够精准地测量靶球的坐标位置。简而言之,通过每次测量两个角度和一个距离,激光跟踪仪可以精确地确定靶球在球形空间内的位置。

与先前的产品相比,FARO Laser Tracker Vantage的尺寸减小了25%,重量减轻了28% 。

另外,激光跟踪仪能够实现动态测量的功能,这种独特的功能,再加上激光跟踪仪速率高达16,000次/秒的内部取样点能力,能够让用户以数字化的方式记录复杂表面的数据和测量物体的位置移动。事实上,如今的激光跟踪仪具有极大的测量范围和极高的测量精度,更具通用性,能为操作人员提供更佳的测量结果。例如,FARO Vantage的半径测量为80米,在这一距离上,其获取的数据标准精度高达39微米(0.039毫米)。

从本质上讲,现代测量技术使造船工程师能够最大限度地减少人为误差,在更短的时间内获得符合更严格的公差要求的可复验的测量数据。这些解决方案也更加便携易用。操作人员能够轻松地将它们部署在需要的地方进行现场测量,甚至可以用在难以接近或不方便的环境中。

有时,船舶部件的尺寸非常大,无法在常规的加工中心加工,并且需要在船厂进行现场加工。另外,有时可能需要在狭小的空间内进行测量,例如轮机舱。在这些情况下,便携式三维测量设备具有明显的优势。

行业应用

仅仅是造船行业,现代测量技术就有广泛的应用。下面部分列举了一些造船行业的真实案例,在这些案例中,业内人士将FARO的一些三维测量解决方案成功地融入到他们的生产流程中并获得了极佳的效果。

曲面壳板评估系统

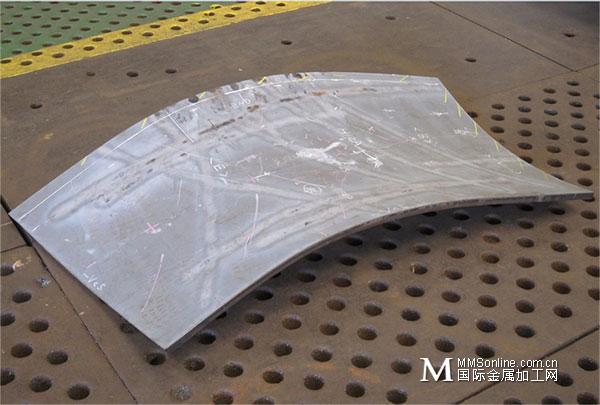

曲面壳板

在造船过程中,为船舶打造匀称外观的正是用大块的厚钢板制成的“曲面壳板”,这些曲面壳板利用复杂的三维曲线覆盖了从船头到船尾的整个船体。在船舶结构中要用到数百块壳板,比较和评估曲面壳板的一个传统方法是使用木制弯曲模板。这种方法的精确度很低,主要是因为曲面壳板是由工匠手工锻压和淬火而成,而这些工匠所拥有的技能水平可能不尽相同。这在较大程度上依赖于工匠个人的经验(例如:视觉判断和加工方案的设计),这会导致最终产品的质量参差不齐。

另外,原先的方法只能评估木制模板所适合的壳板部件。被木制模板‘漏检’的壳板误差只能在后期的装配过程中才能被发现。由于每块壳板自身的复杂程度不同,日后进行的返工可能要耗费很长时间。此外,这些木制模板需要进行定制,无法适用于所有的船舶。这意味着需要使用数量较大的不同模板,这会增加材料成本并耗费大量时间。使用旧方法还需要贮存和保养这些模板,从长期来看,这会增加额外的费用。

利用FARO Laser Scanner Focus3D来测量曲面壳板

有了Focus3D,一家日本造船公司在评估过程中再也无需使用木质模板。他们的新方法需要将设计图的 CAD 数据与Focus3D所获取的测量数据进行比较,这是由一个大型点云处理平台来完成的。除此之外,该团队还生成了彩图来分析待检壳板的精确度,解决了与激光扫描仪部署有关的问题,并且评审了研究期间测量数据的使用率。

在激光扫描仪的帮助下,该公司只需根据壳板的尺寸缩小扫描范围并修改分辨率,就能立即扫描曲面壳板。彩色扫描图像提供了极大的便利,能够让操作人员轻松地找出需要增大曲度的点。采用Focus3D使工作人员获得了良好和一致的测量结果,并且不必依赖技术人员的专业知识和主观感知,就可获得适合最终装配的壳板的正确形状。

安装压舱水处理系统

为了帮助实现稳定和平衡,大型船舶将淡水或海水注入到水舱和货舱中(被称为“压舱水”)。船舶可以在停靠的港口注入压舱水,也可以在装货前或卸货后注入压舱水,并且船舶将携带压舱水一起航行。然而,由于海水含有沉淀物、浮游生物和各种小型生物体,更换压舱水时可能导致有害水生物从一个地区被运送至数千公里以外的其他地区,给海洋生态平衡带来巨大影响。

为解决环境污染问题,日本的一家船舶修理公司在远洋船舶上准备安装压舱水处理系统时使用了Focus3D。压舱水处理系统通常被安装在船上的轮机舱和泵舱内。在一艘正常工作的船上安装大型的新系统要花费大量时间和精力,这是因为船上已经安装了复杂的管道系统和设备。

在安装前,必须绘制安装现场的详细图纸,传统方法需要使用人工测量来复制现场的真实布局。必须根据这些人工绘制的图纸来重新创建适应新系统的模型。这一过程需要对船舶进行无数次的现场检测并要花费大量的设计时间。另外,使用人工测量结果的局限性意味着图纸上的小错误会变成实施过程中更大的设计故障。

利用Focus3D,该公司大大缩短了现场测量所用的时间。过去,用人工方法测量现有的管道和设施要花数天时间,然而使用三维扫描技术,技术人员在一天内就完成了测量工作。Focus3D的便携性和紧凑性使技术人员更加轻松地完成了对狭小场地的测量。

收集后的测量点能够被转换成三维CAD数据,该公司可以直接使用这些CAD数据来创建三维设计图纸。基于精确的三维模型来预先创建设计图的能力,允许创建最佳的设计并考虑关键项目(例如详细的结构设计图、生产材料和工程图纸)的准备时间。另外,在安装压舱水处理系统之后,更容易了解总体布局和确定潜在的问题。这是使用传统二维模型所难以做到的。

因此,该公司得以将节省下的时间和精力用在系统的安装上。固定设备的设计、生产和安装得到了更佳的管理,使得每个项目都能够及时地完成。

船体几何尺寸验证

船体是船舶的主要组成部分,在建造之前和检测工作期间,需要获得船体的精确测量结果。由于船体具有不规则的和弯曲的表面,再加上各种部件的尺寸非常大,所以使用传统手工工具很难获得精确的测量结果。

在制造潜水艇时,一家军工造船公司将FARO Laser Tracker用于钢材加工过程。在装配前,加工好的部件必须经过严格的检测,以确保尺寸符合规格要求并在安装时能够正确地对准。激光跟踪仪被证明适合测量大型鱼雷艇船体的钢结构部分,这些钢结构部分最后被装配在一起形成结构完整的潜水艇。在这种情况下,该公司选择使用FARO Laser Tracker来进行测量,以便检查径向偏差和确保钢构件的正确加工。

通过使用激光跟踪仪,该公司用更快的速度完成了大型部件的测量工作。这种精确而快速的方法不仅缩短了停工时间,提高了生产率,而且允许该公司以数字方式检查和记录测量结果(与CAM软件配合使用时,例如FARO® CAM2 Measure)。

另外,一家从事海事测量服务的公司在2004年雅典奥运会期间向FARO寻求帮助。该公司需要对参加奥运会的赛艇的船体进行检查,以确保赛艇的形状符合所限定的设计规格。 FARO Laser Tracker 被用来记录赛艇船体的形状和测量船体的所有关键点。

通过使用Laser Tracker,该公司缩短了检查过程并在更短的时间内完成了对整个赛艇的测量。利用所获得的三维数据,他们还能够将记录的测量结果与现有的数字标准进行比较,这是使用传统方法所无法做到的。另外,Laser Tracker的便携性还能够让该公司在指定的场所进行检查,无需将赛艇运送至其他地点。

结论

造船技术古已有之,尽管基本原理保持不变,但相关的方法和技术多年来已经取得了长足发展。随着技术的不断改进,现有的方法可能很快就会被证明效率低下,并且最终被淘汰。在造船行业中,想要改进现有流程、提高生产率和保持竞争优势的公司应当考虑采用现代化的测量解决方案,例如FARO所提供的一系列便携式坐标测量仪(CMM)和激光扫描仪。

关于FARO

FARO 是一家全球性科技公司,主要从事计算机辅助测量设备和软件的开发和销售。FARO便携式测量设备可在生产和质量监控过程中进行高精度的三维测量,以及零部件和复合构造的比对。公司设备广泛应用于检测、成像、逆向工程、生产规划、库存和竣工文件、现场勘测以及事故现场或犯罪现场的调查和重建。

在 FARO 的支持下,FARO的客户无需担忧其三维测量和文件归档的需求。作为便携式计算机辅助测量的先驱和市场领导者,FARO持续不断地应用最前沿的科学技术,使其处于行业领先地位的产品更精确、可靠且便于使用。并致力于通过FARO测量设备简化客户工作,使客户能够大幅减少现场测量时间并降低总成本。

FARO已在全球安装了超过30,000台设备,拥有超过15,000个客户。公司全球总部位于佛罗里达州玛丽湖,欧洲总部位于德国斯图加特,亚太区总部位于新加坡。FARO 在日本、中国、印度、韩国、泰国、马来西亚、越南、加拿大、墨西哥、英国、法国、西班牙、意大利、波兰以及荷兰均设有分支机构。

更多信息: www.faro.com/cn

(Anthony Lur, FARO Technologies产品营销专员)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈