Rockwell控制系统在连铸机上的应用

1 引言

rockwell controllogix作为allen-bradley下一代的控制系统之一,不仅具有先进的通讯和输入/输出能力,而且能同时提供顺序控制、过程控制、传动控制和运动控制。controllogix模块化的系统,使得用户可以更有效地设计、建立和更改其应用平台,极大地节省时间和费用,保证控制系统的稳定运行。

2 rockwell controllogix的特点

(1)controllogix平台通过背板提供高速数据传输,提供了一种模块化的控制方法;

(2)可以带电插拔系统中的任何模块,而不会对模块造成损坏。因此可以在维持系统运行时更换故障模块;

(3)可通过ethernet、controlnet、 devicenet等多种方式实现控制器分布式处理;

(4)可根据需要,增加或减少控制器和通讯模块的个数,可在一个机架内同时使用多个控制器;

(5)能适用于机械振动大、环境温度高以及电气干扰繁杂等各种恶劣的作业环境;

(6)结构紧凑,适用于控制高度分散并且配电盘空间有限的应用场合。

3 系统设计

3.1 连铸机控制系统概述

连铸机自动化控制系统设计采用“三电”一体化的设计原则。公用系统与各分流之间互相独立,其中任一流系统发生故障,不影响其它各流的生产。整个自动化控制系统采用基础级自动化控制系统,采用了两层控制结构:一层由plc组成控制站,进行过程回路控制、电气设备的顺序与联锁控制,并进行生产工艺过程的数据采集等;另一层由计算机组成操作站,将plc控制站收集的信息集中,使操作人员能实时监视控制生产工艺过程和设备运行状态,构成一个集中管理、分散控制的自动化系统。

3.2 硬件构成

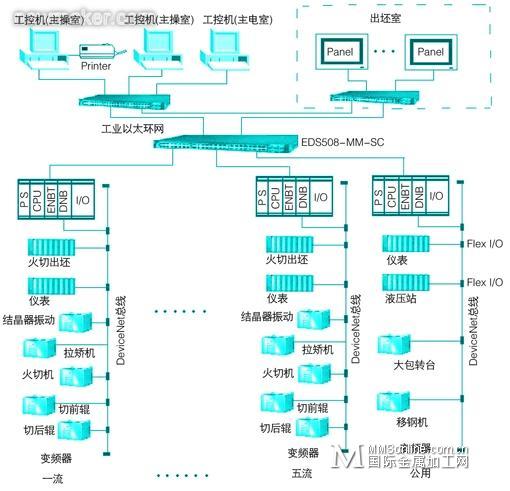

公用系统及各分流的控制器选用rockwell controllogix55m12,plc主机架还包括ethernet、devicenet通讯模块、数字量i/o模块、模拟量i/o模块。为减少线路敷设,本系统还采用远程i/o站,远程i/o站采用1794 flex i/o,与plc主站之间采用了devicenet网络通讯。每个远程i/o站包含一个适配器、若干基座和若干i/o模块,每一个适配器最多可以支持8个基座,并且可以用一个flex电源或者任何其它兼容性电源为该远程i/o站供电。上位操作站、公用系统plc与各分流plc及触摸屏之间用以太网环网连接在一起。火切系统和出坯系统的操作采用panelview触摸屏。信号正常情况下,火切系统和出坯系统自动控制,无需人员操作。信号异常时,台下操作工可通过panelview触摸屏介入进行手动操作,完成铸坯切割及出坯操作。振动台、拉矫机等需要调速设备的传动采用rockwell变频器1336plus-ii, 可以很方便地采用devicenet网络方式与plc之间相连,而无需通过硬线将它们与i/o模块连接。通过网络更有利于采集这些设备的运行信号,及时监控设备的运行。另外该型号变频器采用了最新igbt(绝缘栅双极型三极管)功率模块和高级的控制算法,在工作要求的任意速度下,均能提供平稳的性能和超常的转矩,使电动机低噪声、高效率地运行。采用面板式人机接口模块,只需几个按键,就能提供非常简单的参数设定和操作,可以实现1336 plus ii变频器的编程和运行控制,满足连铸机的应用需求。连铸机控制系统的系统结构如附图所示。

连铸机控制系统结构示意图

3.3 软件系统设计

3.3.1 下位编程软件

下位控制站采用rslogix 5000系列编程环境,该软件采用结构和数组的符号化编程,以及专用于顺序控制、运动控制、过程控制和传动控制场合的指令集,大大提高了编程和运行效率。plc组成的控制站,根据连铸机操作指令和现场监测的信号完成各工艺设备或工艺过程的顺序、逻辑控制,进行工艺过程及设备状态的数据采集与整理。

3.3.2 上位监控组态软件

上位操作站选用rsview32(带rslinx),该软件是集成式、组件化的人机接口产品,上位机将plc控制站收集的信息集中,产生实时数据文件、趋势文件、报警记录文件等,使操作人员能及时监视控制生产工艺过程和设备运行状态,构成一个集中管理、分散控制的自动化系统。上位机主要内容如下:

(1)管理数据的输入、确认;

(2)铸坯断面、钢种、配水等控制模型下载至plc控制站;

(3)监控主要设备、工艺数据画面,如连铸生产工艺流程图、各设备监视画面、生产工艺参数、二次冷却水控制画面、电磁搅拌控制画面等等;

(4)系统报警;

(5)事件记录;

(6)主要工艺数据实时、历时趋势显示、记录等。

设备工程师站主要功能:对plc控制站的应用软件进行编程、组态、生成和维护。

4 结束语

rockwell控制系统在连铸机上的应用自2005年投运近一年以来,控制系统硬件结构合理,满足工艺要求,应用软件结构清晰,功能完整,运行良好,基本实现了连铸生产的自动化。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈