压铸件质量控制方法的应用

【编者按】通过对压铸件采取一些质量检测措施,来及时发现压铸件存在的各种质量缺陷,并及时对压铸工艺进行现场校正,从而可避免生产中批量质量问题的发生,为企业降低废品率、减少质量损失提供了一个切实可行的操作方案。

1.概述

在ISO9001:2008标准中,是这样定义特殊过程的:当生产和服务提供过程的输出不能由后续的监事或测量加以验证,使问题在产品使用后或服务交付后才显现时,组织应对任何这样的过程实时确认。

由上述定义可知:压铸过程就是一个特殊过程,压铸件的质量形成在压铸过程中不能得以实际控制,所有的工艺参数只是外部控制的间接测量而已,压铸件的真实质量只能由事后检验来验证;而此时,压铸件的质量已经形成,检验结果对压铸件的质量不能得到任何改变。因此,为使压铸出来的产品质量得到保障,就必须对压铸过程采取必要的控制措施,例如严格控制压铸过程中工艺参数的稳定性和人员操作的一致性等。但是,能否及时发现不合格的压铸件,尽可能地减少废品损失,在生产过程中显得尤为重要。

我公司生产的部分零部件,是有气密性和安全性要求的产品,其内部气孔、缩孔及漏气缺陷成为产品报废的主要原因。因此,为保证和提高产品的品质,满足批量生产的要求,必须从生产准备阶段就采取一些质量控制措施,对压铸件的质量施加一些良性的影响,来确保大批量生产出的压铸件质量的可靠性和稳定性。本文拟从压铸准备、压铸过程、样件检测(事前、事中、事后)这三个阶段简要论述压铸件质量控制措施。

2.压铸准备阶段

(1)铝合金成分及熔炼控制生产实践表明,提高铝合金熔液质量是提高压铸件质量的关键因素,铝合金熔化工艺要对熔化温度、熔炼时间、回炉料的投放比例等有明确的规定。在铝合金熔炼过程中,凡使用回炉料的铝液,需要的精炼剂、除渣剂的比例要比仅使用铝合金锭熔化时加大,其加大比例与回炉料的比例要有一个对应关系。对熔炼后的金属液要适时进行除渣、除气工作,在集中熔化过程中应对每锅金属液进行化学成分的检测,确保产品在熔化过程中各种化学成分合格。另外,还应避免长时间熔炼,否则会使合金液中氢含量增加,影响压铸产品的强度、气密性等性能。

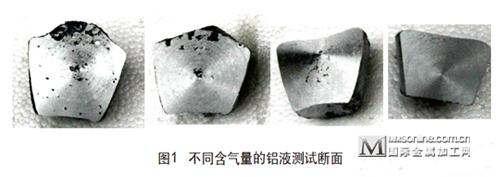

对于生产那些有气密性要求的铸件,还需要对除气效果进行监测,确保合金液中的含气量能够满足使用要求,必要时采用测氢仪对铝液进行气体含量的定性测量,以及采用密度测量法来对铝液质量进行监控,如图1所示。

(2)慢压射速度的验证慢压射的作用是利用冲头慢速运动,将金属熔体堆积在冲头前端而不产生跳跃波,随冲头前进,熔体液面逐渐升高达到压室顶部,将压室中的气体从模具排气槽排除。为此,在慢压射预热模具阶段,有必要对工艺设定的慢压射速度进行验证。

一般可以采用简易的方法来进行慢压射工艺参数的确认,压射活塞慢压射开始到达快压射起动位置时,压射杆自动停止前进(在一些压铸机上可定制该功能)。待合金液冷却后顶出,进行切割、车削观察判断。

正确的慢压射速度下,在金属液到达内浇道时,压室中的金属液已经完全成为完整的圆柱体,当发现其内部组织比较致密,不存在肉眼可见的气孔时,此时的慢压射速度一般是合适的。不适当的慢压射速度,将会产生严重的卷气。从图2可以看出,慢压射速度为0.17m/s时,料柄内部存在严重的孔洞。此时会对铸件质量产生不利的影响。

3.压铸过程控制

(1)生产过程操作的一致性由于压铸生产的自动化程度普遍较低,基本上还都处于半手工操作的状态,压铸件的质量与操作工的操作技能、工作环境、精神状态有极大的关系。为使这些因素尽量趋于稳定,我公司在这方面采取的主要措施是:定人、定机、定产品的“三定原则”,即安排特定的人在特定的设备上生产特定的产品。一旦这三者之中任何因素发生了变化,都必须得到确认和监控。

(2)工艺参数的多次调整的一致性确认一般情况下,每种产品的生产都是按批次进行的,每一次重新更换模具后的工艺调整的一致性必须得到明确的确认。目前的压铸设备上比较常见的速度调节方式比较简单,慢压射速度基本上没有检测和控制,快压射速度常采用手轮进行调整(见图3),根据厂家提供的手轮刻度与两快速度对照表来查对本次的工艺参数。这种控制方式本身存在着极大的质量风险,主要表现如下:

第一,不同厂家的设备的手轮开度与两快速度对比曲线是不一致的。

第二,同一个厂家的同型号设备的实际速度与手轮开度也存在不一致的情况。

第三,同一台设备不同阶段的实际速度与手轮开度存在不一致现象。

上述这些不一致,会使工艺人员无所适从,在生产现场表现为:原有工艺生产的压铸件是合格的,但按同样的生产工艺,就生产不出合格的产品,这种表现的实质原因还是两次生产的工艺参数不一致。

解决这个问题的简单方法就是:生产过程中采用直线测速仪对实际生产时的慢压射速度、快压射速度进行测量,每次生产时按确定的数值进行核对即可。当然,对于带有压射曲线的设备,在设备上就能很方便地检测压射速度了,保持每次调整得以执行即可。

4.样件产出后检测

(1)试加工压铸件的内部质量通过X射线检验是最方便、快捷的检测方式,但存在投入大、结果不直观等缺点,一般常用的、最直接的检验方式就是试加工。试加工后可以更直观地来观察机加工表面的质量,对产品质量做出一个合理的判断。

对于同时生产毛坯又进行后续机加工的企业来讲,将生产出的毛坯件直接送达生产线进行试加工来判断毛坯件的内部质量的方案是切实可行的。但对仅生产毛坯的工厂来说,对产品试加工检验的方式,虽然检验了毛坯件的产品质量,但试加工的产品件会直接报废掉,产品件的试加过程中如果不能得到很好的控制,也将是一笔不小的损失。试加工主要是针对内部质量要求较高,存在气密性要求的那些产品。

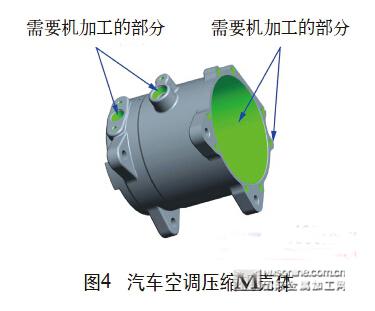

图4是我公司生产的汽车空调压缩机壳体的产品,这类产品在机加工后要进行100%的气密性试验,同时待装配成整机后还需要进行更为严格的氦检。氦检若发现漏气,整机将做报废处理,为此造成的损失将由责任方承担。针对此类产品,必须采取严格、高效、切实可行的实时检测手段来保证产品件的品质。

对这类压缩机壳体产品,我公司一般只提供毛坯件由主机厂进行机加工,单件产品的机加工费用远高于毛坯件的价值,主机厂对每批产品的废品率都有严格的控制。为控制压铸件的内部质量,我们有必要对产品件进行试漏抽验。由于试漏工序是在毛坯件机加工后才能进行的,因此必须对毛坯件进行相应部位的加工处理后才能进行试漏。为加快检验速度,在机加工时我们采取了简化处理,主要方式如下:

第一,全部螺纹采用等直径的圆孔处理。

第二,内孔按要求的尺寸进行加工。

第三,机加工余量以不小于设计余量为准。

通过采用机加工后进行试漏的方式,我们能够及时发现产品件存在的问题,对压铸工艺进行相应的调整,确保了压铸毛坯件的产品质量。

(2)破坏性检验所谓破坏性检验,不言而喻就是将产品件进行破坏后对其一些尺寸、性能等进行检验的一种方法,这种检验方法的直接后果就是产品件被报废掉,不能再次投入使用。但是,它可以使检验人员更直观地观察、测量压铸件的一些内部特征。例如,我公司生产的某型号的转向器壳体,如图5所示。

从图5b可以看出,中间是一个较长的不通孔(长约140mm,直径≤25mm),由于产品结构所限,模具上面的芯子必须处于悬臂状态。众所周知,压铸过程是一个高温、高压、高速的金属液填充过程,势必会对此处悬臂的芯子造成很大的液流冲击,长期的金属液冲击、模具分型面黏附物的清除不及时等因素,都会导致芯子弯曲、定位不准等。而一旦芯子发生弯曲或定位不准,该产品就会报废。由于芯子在模具上拆装不便,为及时发现可能存在的质量隐患,我们采取了对转向器壳体进行破坏性检验的方法,将生产出的压铸件从芯子最小端所在部位进行锯切,锯切后的形状如图5c所示,可通过测量内孔圆周的壁厚来判断芯子是否弯曲变形即可。

5.结语

压铸生产中,通过采取本文所述辅助检测手段,可以及时发现产品件内在的质量问题,并据此对压铸工艺、模具、设备及原材料进行调整,从而避免大批量的不良品产生,以确保产品件供货质量。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈