现代轨道式自动焊接技术的新发展

【编者按】本文简要地叙述了轨道式焊接技术的发展概况,主要应用领域及其工艺特点。系统地论述现代轨道式自动焊接设备的基本构成、功能和技术特性。详细地介绍了管道接头轨道式自动焊接技术——全位置焊接机头和焊接过程的程控技术以及为确保接头质量而开发的实时数据采集系统。最后列举了各工业部门成功的应用实例。

1 前言

轨道式焊接技术是在特定工况条件下采用的一种先进焊接方法,由于在极大多数情况下,这种焊接过程是自动完成的,故亦称轨道式自动焊接技术。在我国《焊接术语》国家标准中(GB/T3375),尚未将这种焊接方法正式定名。在有关的国际英文文献中将其称为The Orbital Welding或The Orbital Automatic welding。在英文中,Orbital一词原是天体运动学术语,意即某一物体沿既定的轨道围绕另一物体作圆周运动。在焊接工程中,将工件固定不动,焊接机头以一定速度围绕工件的轴线连续完成环形焊缝的方法称之谓轨道式焊接技术。借用了该天体运动学术语。现已得到国内外焊接工程界的认同。

轨道式焊接技术主要用于各种管件接头的连接。无论在生产车间,还是安装现场,它已成为不可缺少的加工手段。其最重要的应用领域有:航空航天工程、火电和核电装备、石油化工装置、制药和生物工程、食品、乳品和饮料加工工业及半导体器件生产设备等。鉴于上列制造行业对管件接头焊接质量提出了十分严格的要求, 促使轨道式焊接技术,包括焊接设备和焊接工艺不断改进和发展。迄今已成为一种先进的精密焊接技术。图1示出两种现代轨道式自动焊管机外形。

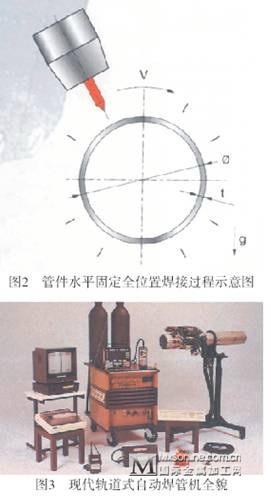

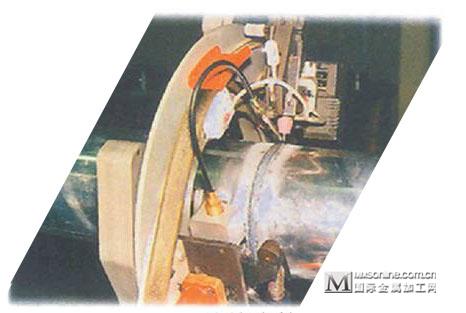

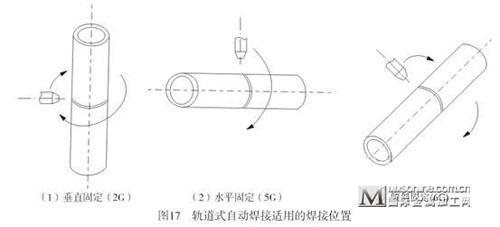

采用轨道式焊接技术最根本的原因在于,一方面大多数管件必须在弯制成形后进行焊接,在这种情况下,管件在焊接过程中不能绕其自身的轴线转动,而必须借助焊接机头旋转完成焊接过程。另一面大型装备管路的安装中,管件组装定位后,必须在原位进行焊接,此时,管子固定不动,只得通过机头的运动进行焊接,通过分析可知,当待连接管件水平固定时, 焊接机头和焊枪作360°旋转过程中, 其焊接位置将从平焊-立向下-仰焊-立向上不断地变化,即进行所谓的全位置焊,如图2所示。其焊接难度是可想而知的,加之工程上所采用的管件规格,管径和壁厚的变化范围十分宽广, 这就加大这种焊接技术的复杂性。因此,为确保接头的高质量,目前轨道式焊接设备已全面采用当代最先进的计算机控制技术,实现了焊接过程的全自动化。图3示出现代轨道自动焊管机全貌。

2发展概况

在世界焊接工程界,轨道式焊接技术于上世纪60年代初首次成功应用于航空航天飞行器液压管路的焊接。直到80年代初这种焊接技术在各工业部门开始推广应用,并陆续涌现出多家轨道式焊接设备的专业生产厂商,如美国的ARC MACHINES公司,德国的ORBIMATIC公司,瑞典的ESAB公司, 法国的POLYSOUDE公司和加拿大的Li- burdi Dimetrics公司等。

这些制造厂商都能提供各种类型全系列的轨道式自动焊接设备,并可为客户拟定相应的焊接工艺参数。产品的技术特性和功能逐年升级换代。当前最先进的轨道式自动焊管机不仅可实现焊接过程的全自动化,并可利用实时数据采集技术,实行对焊缝质量的精确控制,保证了焊缝质量的高度一致性。图4示出最新一代具有质量控制功能轨道式自动焊管机外貌。

在我国,于90年代末,国内多家企业开始通过技术引进和中外技术合作等方式研制轨道式自动焊管机,试图实现这类高技术自动焊管设备的国产化。经过多年坚持不懈的努力,目前昆山华恒焊接股份有限公司和苏州工业园区华焊科技有限公司已能批量生产各种类型的轨道式自动焊管机,基本上满足了国内市场的需求,图5示出昆山华恒焊接股份有限公司生产的轨道式自动焊管机在电站锅炉集箱管排组焊中的应用实例。

图5

多年的实际生产应用证明,国产轨道式自动焊管机的技术性能和质量指标已接近或达到国际先进水平。

3应用领域

轨道式自动焊接技术与传统的手工TIG焊相比,具有下列值得重视的优点:

1、焊接效率大大高于手工TIG焊, 厚壁管对接采用窄间隙热丝轨道式自动焊,焊接效率可进一步大幅提高;

2、焊缝的质量优异,且一致性相当好,可以满足各类高端工业装备对焊缝质量的严格要求;

3、对焊工技能熟练程度的要求相对较低,大大降低了劳务费开支;

4、焊接环境和工作条件有较大的改善,不仅减轻了操作工的劳动强度, 而且提高了焊接环境的纯净度;

5、通过对焊接工艺参数的实时监控,确保了焊缝的高质量,并利用完善的质量管理软件,实现了焊缝质量的可追踪性,这对于按国家相应法规制造的工业装备具有十分重要的意义。

因此,轨道式自动焊接在一些重要的工业部门得到了普遍而成功的应用,其中最主要的有:航空航天工程、食品、乳品和饮料加工设备、制药和生物工程、半导体器件的生产装备、石油化工装备和火电及核电站装备等。

3.1航空航天工程

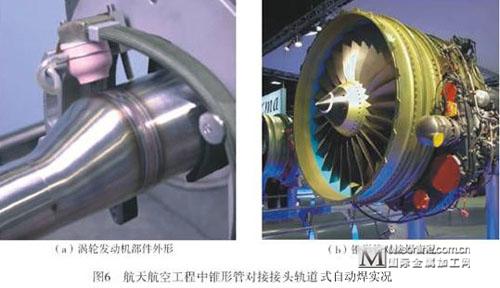

航空航天工程是最早采用轨道式自动焊的制造行业,主要用于液压系统的小直径薄壁管的连接。一架大型客机,管接头数量约1500个。对这些接头的焊接质量要求十分严格,且必须保证连续一致性。即所有管子对接接头的质量都必须符合相同质量标准。现代轨道式自动焊管机都具备精确控制焊接工艺参数的功能,可以可靠地保证焊缝质量的一致性。图6示出航天航空工程中涡轮发动机部件外形和锥形管对接接头轨道式自动焊接实况。

3.2食品、乳品和饮料加工设备

食品、乳品和饮料加工设备中管道系统必须符合国家食品卫生法规规定严格要求。在这种管道系统中,焊缝必须全焊透,且不容许存在任何凹陷、气孔、裂隙、裂纹、咬边等焊接缺陷。这些缺陷都可能成为死区,嵌留工作介质,滋长病菌。管道的内表面必须光洁,便于彻底消毒。这种苛刻的焊缝表面质量要求,目前惟有轨道式自动焊接才能达到。因此,大多数食品、乳品和饮料加工设备设计标准和制造规程都强制性规定,管道接头焊接必须采用轨道式自动焊接。图7 示出该种管道系统轨道式自动焊实况。

3.3制药设备和生物工程

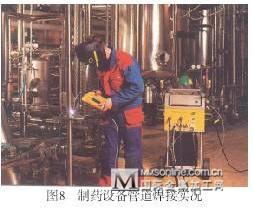

制药设备和生物工程都装备管道系统,以输送和处理原料、半成品和成品。特别是注射用水,纯度要求特别高,绝对禁止混入任何微量腐蚀性杂质。因此,要求焊接接头的耐蚀性不得因焊接加热而受到损害,焊缝附近母材局部过热也是不容许的。

轨道式自动焊接的热周期可按要求进行精确控制,避免焊缝及热影响区过热,因此具有相当高的耐蚀性,同时光滑的焊缝表面亦利于钝化。可见,轨道式自动焊接对于制药设备和生物工程是一种首选的焊接方法。图8示出制药设备管道焊接实况。

3.4半导体器件生产设备

半导体器件生产过程中必须使用超级纯度的气体,并采用电抛光不锈钢管输送气体,钢管的规格大多数是外径为6.3mm,壁厚0.9mm,生产气体通过管道时,不容许吸收任何水分,氧体和其他杂质微粒。因此,对焊缝质量的验收标准相当严格,要求焊缝表面均整,保证全焊透,且焊道尺寸和内表面减至最小,不容许焊缝内外表面变色。如此苛刻的焊缝质量要求只有技术高度熟练的操作工利用轨道式自动焊接才能达到。图9示出半导体器件生产设备管道的轨道式自动焊接实况。

3.5石化装备

图10示出某一现代化工厂部分装备,从中不难看出,其中80%以上的装备采用不同规格的管道制成,而这些管道的安装绝大部分采用轨道式自动焊管机。化工装备中的热交换器和裂化反应器也采用大量管件组焊而成。所采用的管子不仅规格各异,而且管材品种多样化,包括钛、锆合金和各种不锈钢,这就要求对各种材料均适用的焊接方法。生产经验表明,轨道式自动焊接是最佳的解决方案。

化工装备的使用寿命与化工厂的经济效益休戚相关,而前者直接取决于焊接接头的质量。因此,相应的设计标准、制造法规都对焊缝质量规定了严格的质量控制程序,并要求对焊接过程和焊缝质量的可追踪性。

在各种型式的热交换器中,管子/管板的接头数量往往达到几百个,甚至上千个,但必须保证每个接头的焊缝质量,不得有任何细小的缺陷,否则将导致设备运行过程中泄漏,造成停机和巨大的经济损失。

为确保化工装备管道接头的高质量,选用轨道式自动焊接技术已成为最经济、合理的工艺方法。图11示出化工装备管道接头轨道式焊接实况。

3.6火电和核电装备

火电和核电装备也是大量应用管材的制造行业之一。现代大容量电站锅炉主要高温高压部件几乎全部采用管材组焊而成。图12示出某一大型电站锅炉受热面部件外形。一台600MW 超临界电站锅炉受热面部件管子接头数量总共可达2万多个。

电站锅炉受热面部件外形

其中约有一半以上的管子接头(包括总装接头)需采用轨道式自动焊管机进行焊接。图13示出电站锅炉受热面部件管子接头轨道式自动焊接的实况。

为提高工作效率,一名操作工往往同时操纵多台自动焊管机,如图14所示。

图14 多台轨道式自动焊管机同时工作

电站锅炉的主蒸汽管道和核电站的一次回路和二次回路采用了各种规格的大直径厚壁管,这些管道大部分需在安装位置进行焊接,现场施焊难度较大。为保证这种管道接头的焊接质量,目前正在逐步推广使用轨道式自动焊管机。图15示出大直径厚壁管对接接头轨道式自动焊接实况。

电站锅炉和核电装备的安全性是至关重要的,因此,相关的制造法规对焊缝质量提出了十分严格的要求,而且其制造过程必须接受国家质量监督部门的全程监控。要求建立完整的质量记录文件,包括焊接全过程的工艺参数记录卡。为此,现代轨道式自动焊管设备都装有实时数据采集、储存和打印系统,为这类重大工业装备制造质量的监控,提供了方便而有效的检测手段,并保证了质量记录的真实性。图16示出装有实时数据采集系统的轨道式自动焊管机全貌。

4工艺特点

4.1焊接工艺方法

正如前所述,轨道式焊接是一种全位置焊接过程,要求在任何焊接位置下能保持所希望的熔池形状。因此, 必须选用工艺适应性强的焊接工艺方法。在各种弧焊方法中,钨极氩弧焊是精密焊接首选的方法,其特点是氩弧十分稳定,即使是在很低焊接电流下,电弧仍能稳定燃烧,这就为控制电弧的能量提供了有利的条件。此外, 这种焊接工艺方法便于实现机械化和自动化。

4.2管件的焊接位置

轨道式自动焊接适用的典型焊接位置有:管件水平固定(5G)、倾斜固定(6G)和垂直固定(2G),如图17所示。

4.3电弧能量的控制

管件接头轨道式焊接时,最主要的问题是电弧对焊接区的累进加热,特别是小直径薄壁管的焊接,这一问题尤为突出。其原因是电弧对工件的加热速度大于散热速度,而使热量积聚,最终导致焊接熔池失稳。因此,在全位置焊接过程中,为始终保持焊接熔池形态稳定,即使熔池的表面张力与重力平衡,必须适当地控制电弧的能量。大量的试验证明,最好的解决办法:一是采用脉冲电流;二是焊接参数分区段程序控制。

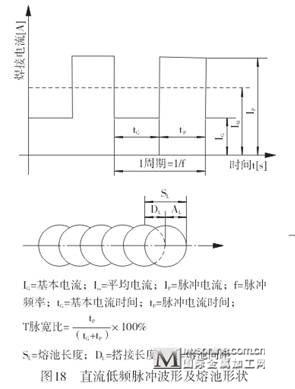

4.3.1脉冲电流。在焊接工程中可利用的脉冲电流,按其频率可分低频脉冲、中频脉冲和高频脉冲。轨道式焊接中,为控制电弧能量,通常采用低频脉冲,脉冲波形和熔池形状见图18。

由图18可见,直流低频脉冲电流在脉冲峰值电流与基本电流组合的交变电流。峰值电流lP持续时间为tP,在此期间内,焊接熔池的体积增加到最大值,并产生一定的熔深。而在tG时间内,焊接电流降低到较低的基本电流,亦称维弧电流。电弧能量减小,使焊接熔池冷却,熔池体积缩小到最低值,同时减弱了熔池重力的影响。轨道式焊接时,可以按照待连接管件的规格(管径和壁厚),适当调整脉冲电流参数 ——IP、tP、IG、tG,达到最佳的焊缝成形。

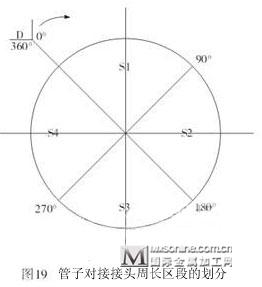

4.3.2区段程控。在某些管件的轨道式焊接时,例如小直径厚壁管,只使用脉冲电流还不足以焊制出合格的焊缝。在这种情况下,必须将焊缝的周长分成若干区域,通常称其为区段,并对各区段的焊接参数进行程序控制。

图19示出管子横截面周长典型的划分方法,即将其等分为4个区段。每个区段为90°。第一区段从D点开始,即从10:30至01:30结束,以此类推。不同区段相对应的焊接位置如下:

S1 0°~90°平焊位置

S2 90°~180°立向下焊位置

S3 180°~270°仰焊位置

S4 270°~360°立向上焊位置

管件对接接头轨道式焊接时,可按不同区段的焊接位置程序控制焊接电流(包括IP、IG)、焊接速度和送丝速度,使焊接熔池始终处于热平衡状态。对于某些规格的管件和导热性差的管材,可能要求对焊接区段进一步细分成8等分或16等分。现代微机控制轨道式自动焊管机高超的功能完全可满足这一要求。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈